Лазерная резка под углом: описание, особенности и преимущества

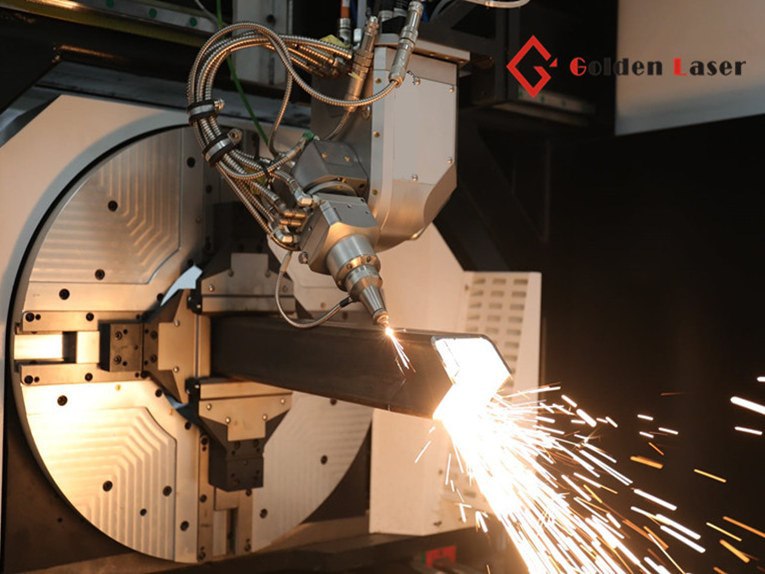

Станок для лазерной резки — современный инструмент, предназначенный для бесконтактной работы с материалом путем воздействия лазерного луча высокой мощности. Бесконтактный метод резки нашел широкое применение в разных сферах: металлургии, космической промышленности, кораблестроении и многих других. Ключевая особенность этого метода заключается в том, что ни одна из частей самого станка физически не соприкасается с обрабатываемой поверхностью. Кроме того, управление инструментом осуществляется при помощи установленной компьютерной программы, поэтому участие человека в процессе резки также сведено к минимуму.

Классическим вариантом считается прямая лазерная резка — выполняется непосредственно под углом 90°. Но с целью более качественной и аккуратной обработки деталей иногда возникает необходимость проводить манипуляцию под разными углами.

Понятие и особенности лазерной резки

Лазерная резка — метод, при помощи которого специальный станок путем воздействия лазерного луча разрезает обрабатываемый материал. Преимущества очевидны:

- высокая скорость и максимальная точность обработки материала;

- получение более точных и аккуратных срезов;

- в процессе обработки металл не вступает в контакт с другими материалами;

- управление станком для лазерной резки осуществляется при помощи компьютера.

Условно процесс лазерной резки можно разделить на несколько последовательных и взаимосвязанных этапов:

- Поверхность поглощает луч, в результате чего происходит активное испарение в зоне обработки материала.

- Жидкий расплав концентрируется на стенках каналов.

- Происходит удаление расплава из зоны обработки при помощи выплеска или выдувания вспомогательным газом. Также для этой цели иногда применяется метод фонтанирования.

Все этапы отличаются четкостью и высокой скоростью.

Ключевое преимущество лазерной резки заключается в том, что этот метод подходит для обработки самых разных материалов: нержавеющая сталь, медь, титановые сплавы, пластик, резина, стекло и др.

Возможна ли лазерная резка под углом?

Классическая лазерная резка — это процесс создания прямых и кривых линий, которые производятся перпендикулярно поверхности заготовки. Современные станки оснащены дополнительной функцией, при помощи которой они способны выполнять резку обрабатываемого материала под определенным углом. Другими словами, лазерный станок выполняет ту же самую операцию, но не под прямым углом.

Благодаря тому, что резка выполняется под углом, в итоге можно добиться сложных узоров и точных скосов. Заготовки получаются более совершенными и интересными, а работать с ними в будущем становится намного легче.

Угловая резка отличается множеством преимуществ:

- усиление прочности и устойчивости конструкции, для которой создаются заготовки;

- более простой процесс сборки конструкции из созданных деталей;

- экономия материала и оптимизация дизайна;

- художественная привлекательность изделий.

При этом недостатков у этого метода резки материала практически нет.

Условия для применения угловой резки

Существует ряд условий, которые необходимо соблюдать для выполнения лазерной резки под определенным углом. В перечень таких условий входят:

- Толщина материала. Разные материалы отличаются множеством характеристик, включая толщину. Резка под углом допустима только в том случае, если материал подходит по толщине.

- Особенности материала. Некоторые поверхности в принципе не подходят для резки под углом, например, в том случае, если присутствует высокая температура плавления. Определенные проблемы при выполнении операции может создавать отражающая поверхность.

- Расхождение луча. Он может расходиться, провоцируя смещение настроенных ориентиров фокусировки. Чаще всего такой эффект наблюдается в том случае, если резка выполняется под большим углом.

Если перечисленные условия не будут соблюдены, результат проведенной работы может не соответствовать первоначальным ожиданиям.

Сложности резки под углом

.jpg)

В процессе выполнения лазерной резки возможно возникновение определенных проблем. К числу наиболее распространенных относятся:

- Тепловая деформация. Чаще всего этот нежелательный эффект появляется в том случае, если обрабатывается материал, обладающий большой толщиной или повышенной термочувствительностью. При воздействии лазерного луча появляется высокая температура, что довольно часто приводит к неравномерному нагреву поверхности частей заготовки. Если эффект появляется, скорее всего, произойдет термическая деформация. В результате обрабатываемая деталь будет испорчена.

- Искривление материала. Такой эффект появляется в том случае, если обрабатывается особенно тонкий или склонный к деформации материал. Коробление появляется под воздействием тепла, спровоцированного лазерным лучом. Если материал при нагревании деформируется, а при охлаждении дает усадку, возникают необратимые изменения формы заготовки. Чаще всего изменениям подвергаются глубокие надрезы и большие углы. В дальнейшем работать с такими деталями будет весьма проблематично, а иногда невозможно.

При правильном подходе получится избежать нежелательных побочных эффектов. Чтобы преодолеть ограничения, необходимо:

- Осуществлять динамическое управление мощностью и фокусировкой. Если своевременно и грамотно скорректировать положение точки фокусировки лазера, а также входной мощности, получится обеспечить максимально равномерное распределение поступающей энергии. Также есть возможность сократить зону теплового воздействия и свести к минимуму риск деформации.

- Проводить оптимизацию вспомогательного газа. Качественная продувка расплавленного материала, ускорение процесса охлаждения и значительное сокращение дефектов возможно в том случае, если в процессе использовать соответствующие вспомогательные газы, например, кислород, азот и др.

- Применять технологию многокоординатного соединения. Чтобы максимально регулировать угол, а также положение лазерной головки, рекомендуется использовать станки с многокоординатным соединением. Кроме того, в этом случае получится контролировать подвод тепла, а также исключить возможную деформацию заготовки.

.jpg)

Немаловажную роль играет контроль температурных показателей. Чтобы избежать деформации, возникающей при температурном воздействии, необходимо предварительно охлаждать заготовку, а также проводить последующую обработку.

Лазерная резка материала — это инновационный подход, при помощи которого можно делать максимально четкие, качественные и аккуратные срезы. Чтобы результат выполненной работы полностью соответствовал ожиданиям, необходимо использовать станки высокого качества. Кроме того, выбранный материал должен полностью соответствовать условиям, которые требует лазерная резка под углом. Если работать с учетом всех нюансов, результат проделанной операции всегда будет соответствовать заявленным ожиданиям.

Поделиться в соц. сетях: