Механизация и автоматизация лазерных станков

Китай

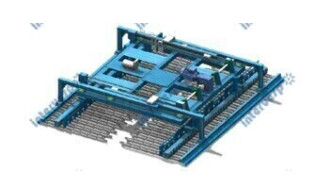

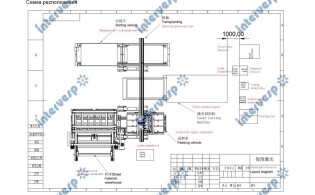

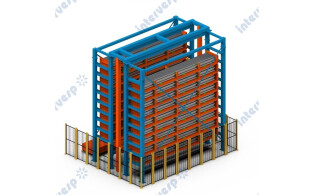

Китай Диапазон нагрузки: 3000мм *1500мм

Количество слоев: 8 полок

Максимальный вес каждого слоя: 3Т

Высота одного слоя: 340мм

Диапазон толщины пластин: 0,8-25 мм

Габаритные размеры: 8550*4620*4710мм

Общий вес машины: Примерно 8500-9000 кг

Китай

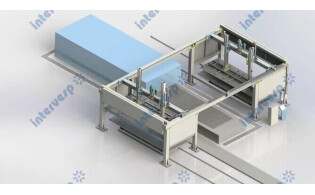

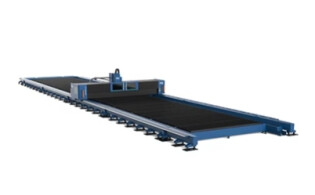

Китай Диапазон нагрузки: 6000мм *2000мм

Грузоподъемность листа: 1Т

Китай

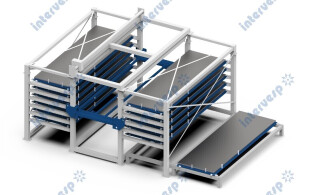

Китай Диапазон нагрузки: 3000мм *1500мм

Грузоподъемность листа: 3Т

количество ярусов загрузки: 8

Китай

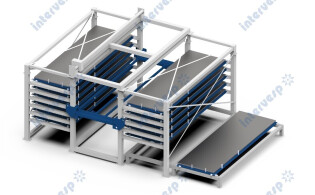

Китай Диапазон нагрузки: 4000мм *2000мм

Грузоподъемность листа: 3Т

количество ярусов загрузки: 8

Китай

Китай Диапазон нагрузки: 3000мм *1500мм

Грузоподъемность листа: 3Т

количество ярусов загрузки: 8

количество башень хранения: 2

Китай

Китай Диапазон нагрузки: 4000мм *2000мм

Грузоподъемность листа: 3Т

количество ярусов загрузки: 8

количество башень хранения: 2

Китай

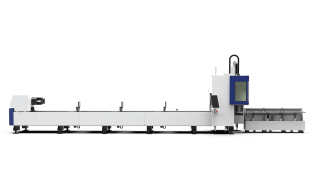

Китай Диапазон нагрузки: 6000мм *1500мм

Длина труб: 6000мм

Грузоподъемность полки: 3Т

Китай

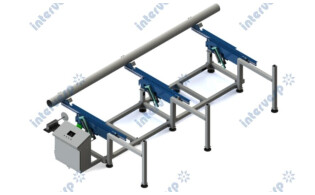

Китай Длина труб: 6000мм - 12000мм

Китай

Китай Длина труб: 6000мм - 12000мм

Диаметр труб: 20-120мм

Максимальный вес труб: 150кг

Максимальная нагрузка на систему: 3000 кг

Китай

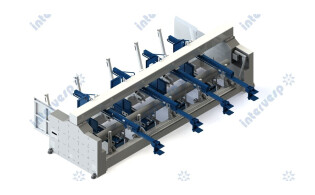

Китай Длина труб: 3000мм - 6000мм

Диаметр труб: 20-220мм

Максимальный вес труб: 500кг

Максимальная нагрузка на систему: 3000 кг

Китай

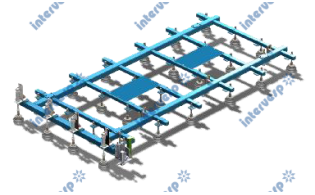

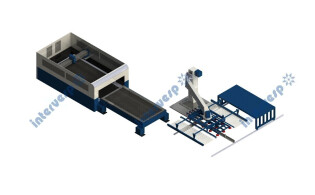

Китай Диапазон нагрузки: 3000мм *1500мм

Максимальный вес заготовки: до 200 кг

Толщина листа: до 6мм

Угол поворота: 180 град

Количество вакуумных присосок: 30

Китай

Китай Диапазон нагрузки: 3000мм *1500мм

Максимальный вес заготовки: до 400 кг

Толщина листа: до 12 мм

Угол поворота: 180 град

Количество вакуумных присосок: 30

- 1

- 2

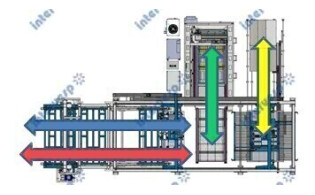

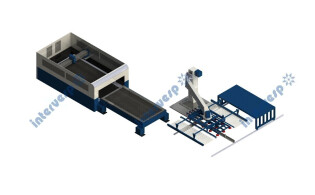

В данном разделе представлены решения для механизации и автоматизации процессов резки металла с использованием лазерных станков — такие как ленточные и цепные транспортеры, рольганги, роликовые и воздушные столы, гидравлические подъемные платформы, а также системы автоматической подачи и выгрузки листового металла. Эти механизмы позволяют организовать единый производственный поток: от материала до готовой детали — и тем самым значительно повысить эффективность и экономичность производства.

Назначение и основные задачи

Подача сырьевого листового металла на станок лазерной резки и удаление обработанных деталей без участия оператора. Автоматизация этих операций становится критичной из-за роста скорости резки и уменьшения партий производства.

Поддержка непрерывности работы станка: пока один лист режется, другой может быть загружен, или готовые детали разгружены — минимизация простоев.

Организация накопления сырья и готовой продукции: поддоны, накопители, рольганговые системы позволяют выстроить очередь работы и разгрузки, оптимизируя использование производственного времени.

Повышение безопасности труда и качества обработки: автоматические системы уменьшают ручной труд, риск повреждения материала и станка, обеспечивают более стабильные условия обработки.

Преимущества внедрения

Значительное повышение производительности: автоматические загрузочно-выгрузочные системы позволяют увеличить время загрузки-выгрузки до порядка минуты или даже меньше при подходящей конфигурации.

Снижение трудозатрат и оптимизация работы персонала: вместо ручной подачи и выгрузки оператор может контролировать процесс и переключаться на более квалифицированные задачи.

Повышенная гибкость производства: современные системы способны работать с различной толщиной и форматом листов, автоматически распознавать параметры, сортировать материалы по толщине или состоянию.

Улучшенная компоновка производственного пространства: интеграция транспортеров, накопителей и автоматических столов позволяет оптимально использовать площадь цеха и сократить промежуточные логистические операции.

Увеличение коэффициента использования оборудования: за счёт минимизации простоев, когда станок ожидал загрузку или выгрузку.

Как функционируют такие системы

Сырьевой лист размещается на загрузочном устройстве (роликовый или воздушный стол, конвейер) и подаётся к зоне резки автоматически.

При необходимости лист может быть захвачен транспортным механизмом — тележкой, вакуумными захватами или грейфером — и точно размещён на рабочем столе станка.

После завершения резки готовый лист (или детали + скелет) перемещается с рабочего стола: либо на разгрузочный накопитель, либо на рольганг/конвейер для последующей обработки или складирования.

Накопители и поддоны обеспечивают автоматическое позиционирование материала и готовой продукции, иногда с сортировкой деталей, удалением скелета и подготовкой к дальнейшей операции.

Управляющее программное обеспечение координирует процесс: выбирает лист, запускает станок, контролирует выгрузку и загрузку и взаимодействует с ERP/MES-системой производства.

Рекомендации по внедрению

Определите диапазон листов — формат, толщину, массу — и продумайте транспортные пути: от подачи сырья до вывода готовой продукции.

Убедитесь, что подача/выгрузка происходит параллельно с работой станка (по возможности) — чтобы станок не простаивал.

Проектируйте накопители сырья и готовой продукции с объёмом, соответствующим планируемым заказам и режиму работы (односменный, многосменный, круглосуточный).

Интегрируйте систему автоматики с управлением станка и производственным планированием — это повысит эффективность и снизит ручные ошибки.

Обеспечьте безопасную рабочую зону: автоматический механизм должен включать датчики положения, контроля массы, защиты от столкновений и аварийных остановок.

Планируйте обслуживание и эксплуатацию: автоматические загрузчики и транспортеры требуют технического обслуживания — регулярная проверка, очистка, смазка важных узлов.