Выбор сопла для лазерной резки: на что обратить особое внимание

Сопло для лазерной резки, несмотря на скромные размеры, является одним из важнейших элементов процесса резки металла. От его качества во многом зависит эффективность и безопасность работы. Оно защищает от расплавленных осколков, контролирует площадь и размер диффузии газа, а также определяет, насколько качественным будет итоговый результат. В этой статье поговорим о том, есть ли разница между соплами и на что стоит обращать внимание при их выборе.

Чем сопла отличаются между собой

Ответ прост — качеством. Качественное изделие на 100% справляется с возложенными на него задачами:

- защитить оптическую линзу, которая находится внутри режущей головки;

- выпустить на поверхность и к разрезу режущего материала вспомогательный газ;

- направить газ для облегчения процесса и удаления шлака;

- сделать срез максимально чистым.

От сопла зависит срок эксплуатации режущей головки и соответствие обрабатываемой детали заявленным требованиям.

Оригинальные сопла, поставляемые в комплекте с головками, стоят дорого. Особенно, если сравнивать с продукцией сторонних производителей. Но есть одно «но». При низкой цене у последних не всегда достаточно оборудования и мощности для производства качественных расходников. В результате в продажу попадают дешевые изделия, которые не только не облегчат работу, но и усложнят ее.

Последствия неправильного выбора

Если сопло не подходит к режущей головке или выполнено из некачественных материалов, снижается точность обработки. Это первая проблема. Вторая — воздушный поток становится нестабильным, из-за чего в процессе резки образуется много расплавленных осколков. Третья проблема — невозможность резки толстых деталей.

Виды сопел

Сейчас в продаже есть сопла 2 видов: низкоскоростные и высокоскоростные. У первых скорость газового потока меньше, чем скорость звука, а у вторых — близка к ней.

При резке низкоскоростными соплами давление на рабочую поверхность меняется в зависимости от высоты резания. Из-за этого страдает эффективность. В случае с высокоскоростным таких неприятных моментов нет. Причина проста — принцип работы напоминает выхлоп ракетного двигателя, при котором газ начинает двигаться быстрее. Результат — более высокая точность резки и возможность работать даже с вязкими материалами.

Как правильно выбрать сопло

На сегодняшний день лазерная резка считается самым эффективным и высокоточным способом обработки металлических деталей. Это возможно благодаря многим параметрам. И правильно подобранное сопло — один из них. От того, насколько качественным оно будет, зависит конечный результат работы. На что же следует обратить особое внимание при выборе?

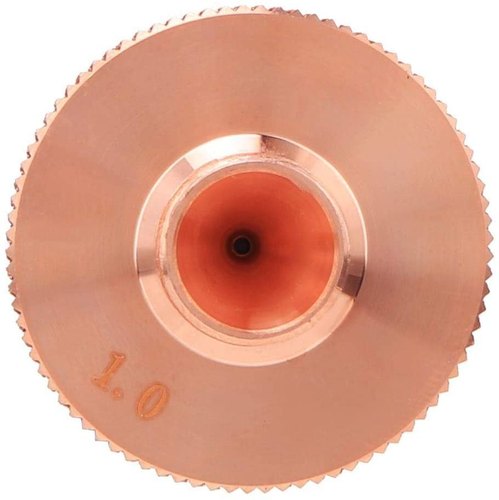

Сопло по-другому называют медной насадкой. Это один из важнейших элементов, используемых при лазерной резке. Именно через него на рабочую поверхность воздействует лазерный луч и вспомогательный газ. Сопло собирает этот газ и, создавая высокое давление, выпускает его наружу непосредственно в пропил на материале. Это первая функция.

Вторая — удаление расплавленного исходного материала из разреза. Третья — защита лазерной головки и внутренней линзы от загрязнений, например, шлака и пыли.

Для получения требуемого результата важно, чтобы лазерный луч и центр сопла совпадали между собой или были соосны. Это главное условие для качественной резки. Если соосность не соблюдена, происходит следующее:

- Появляется разница между точкой, куда воздействует лазер, и куда он должен действовать. Результат — несоответствие реального результата ожидаемому.

- Лазерный луч ударяется в стенки сопла внутри него, из-за чего последнее сильно нагревается. В этом случае результат тоже далек от ожидаемого.

Для того чтобы проверить, совпадает ли ось расположения луча и сопла, нужно выполнить простое тестирование:

- Заклейте отверстие прозрачной лентой так (в форме круга), чтобы она полностью его закрывала.

- Настройте резак так, чтобы его мощность не превышала 100 Вт.

- Установите режим точечной съемки.

- Снимите ленту, проверьте расположение отверстия, сделанного лазером.

Если отверстие находится в центре, все в порядке, лазерный луч и сопло расположены на одной оси. Если оно находится в стороне или отсутствует вовсе (так бывает при попадании луча на внутреннюю стенку), нужно выполнить настройку. Для этого на режущей головке есть специальный регулировочный винт. Повторять эти шаги нужно до тех пор, пока совпадение не станет идеальным.

Выбор сопла по типу

Сопла бывают одно- и двухслойными. Первые выдают газовый поток низкой скорости. Их используют для резки нержавеющей стали, алюминиевых сплавов, меди. Вспомогательным газом обычно является азот.

У двухслойных сопел высокая скорость газа. Поэтому они подходят для работы с углеродистой сталью. Вспомогательный газ в этом случае — кислород. Именно из-за него рабочая поверхность чернеет (происходит окисление).

Выбор размера

От размера отверстия на сопле зависит скорость газа. А от нее — качество резки. Чем выше скорость, тем больше воздуха поступает в разрез и тем эффективнее удаляется расплавленный металл и загрязнения.

В теории размер сопла определяется толщиной материала. Но здесь есть важный нюанс. Чем больше отверстие, тем выше риск разбрызгивания расплавленного металла в стороны. Следовательно, сокращается срок эксплуатации линзы. Да и само сопло с деформированными и загрязненными краями вряд ли повысит эффективность резки. Именно поэтому при появлении расплавленных капель их нужно сразу же убирать.

На что еще обратить внимание

В первую очередь на вид обработки. Как сказано выше, для резки «нержавейки» и алюминия можно взять однослойные изделия, а для углеродистой стали — двухслойные.

На втором месте — материал. Для изготовления сопел используют фиолетовую медь и латунь. У меди лучшие показатели проводимости и тепловые характеристики.

Третий параметр — размер. Если толщина листа не больше 3 мм, достаточно сопла с отверстием 1 мм. При толщине листа от 3 до 10 мм диаметр отверстия должен быть больше, 1,5 мм. Для металла 10 мм и выше понадобятся сопла размером от 2 мм.

Последний важный момент — точность обработки. Предпочтительная концентричность 0,2 мм для насадок с отверстием 1 мм и 0,03 для диаметра от 2 мм. Чем выше этот показатель, тем меньше времени уйдет на отладку оборудования перед началом работы. Также повышается срок службы лазерной головки, поскольку она защищена от возможных повреждений, вызванных ударом лазерного луча о стенки головки.

Распространенные виды сопел

В промышленности чаще всего используются несколько видов насадок на лазерную головку. У каждого из них есть своя маркировка, сообщающая о характеристиках и сфере применения. Приведем примеры:

- Однослойное S. Имеет конические внутренние стенки и высокую скорость газового потока. Подходит для нержавеющей стали и алюминия.

- Двухслойное D. Оснащено дополнительные внутренним сердечником. Используется в процессе пескоструйной резки листов из углеродистой стали.

- Высокоскоростное двухслойное E. Сопло с заостренной формой. Сфера применения — высокоскоростная резка листов углеродистой стали толщиной около 20 мм.

- Высокоскоростное однослойное SP. Также имеет заостренную форму. Внутренняя стенка коническая со ступенчатой конструкцией. Подходит для работы с углеродистой сталью толщиной от 20 мм. Возможна кислородная фокусировка.

- Высокоскоростное однослойное SD. Главное отличие от других видов — увеличенная площадь отверстия. Используется для высокоскоростной резки изделий из углеродистой стали больше 20 мм толщиной. Обеспечивает плавную и качественную резку.

Также существуют сопла Boost, обозначаемые буквой B. На отверстии есть ступенчатый слой, благодаря которому эти изделия можно использовать для резки всех видов стали с применением азота или сжатого воздуха при низком давлении.

Особенности установки и регулировки сопел

Установить сопло на режущую головку не сложно. Достаточно следовать инструкции:

- Снять старую насадку.

- Поставить новую насадку, затянув ее с нужным усилием.

- Откалибровать сопло.

Калибровка — очень важный этап, поскольку от ее правильности зависит производительность и качество резки.

Наглядные примеры

В каждом отдельном случае применяются определенные виды сопел. Так, например, если резка осуществляется лазером малой мощности (до 6 000 Вт), а толщина углеродистой стали 16-20 мм, нужно взять общую коническую насадку с обозначением 1.4D-1.6D. При той же мощности, но меньшей толщине материала, допустим, это 3-12 мм, понадобится двухслойное высокоскоростное сопло 1.2E.

Если в процессе используется лазерный луч мощностью от 6 000 Вт, при толщине металла 22-35 мм нужно взять одно- или двухслойное высокоскоростное сопло SP1.4-SP1.8/1.4E-1.8E.

Итак, сопло, имеющее небольшие размеры, играет важную роль в резке металла. Именно от него зависит эффективность и качество работы. На рынке представлены сотни вариантов по разной цене. Чтобы не ошибиться в выборе и купить качественное изделие, стоит обращать внимание на оригинальную продукцию от проверенных временем производителей.

Поделиться в соц. сетях: