Обрабатывающий центр с ЧПУ OIKOS X

Максимальное прямоугольное сечение детали, мм: 1.250x300

Минимальное прямоугольное сечение детали, мм: 50x20

- ТЕХНОЛОГИЯ БЕЗ ГРАНИЦ новая 6-осевая симметричная обрабатывающая голова

- НЕПРЕВЗОЙДЕННАЯ ОБРАБОТКА прочная конструкция обрабатывающего центра

- ЭФФЕКТИВНАЯ ОЧИСТКА передовые технические решения для удаления пыли

- ПРОСТОТА В ИСПОЛЬЗОВАНИИ maestro beam&wall - это программное обеспечение

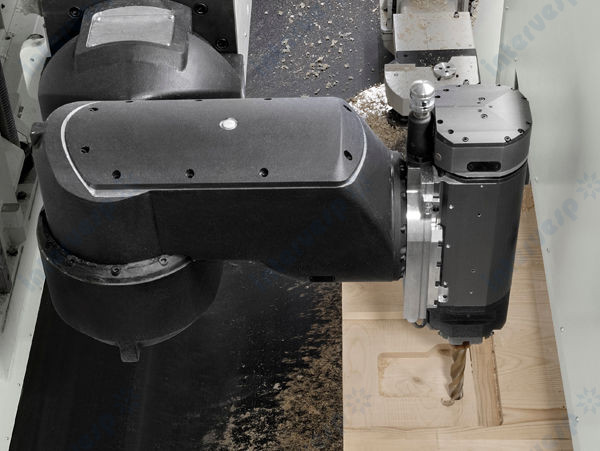

OIKOS - это обрабатывающий центр с 6 осями, способный производить операции по фрезерованию, раскрою и сверлению бруса и элементов из массивной или клееной древесины, используемых при изготовлении сборных домов, пергол, садовых архитектурных форм, предметов уличной мебели и детских игровых комплексов.

РАБОЧАЯ ЗОНА

Рабочая зона заключена внутрь структуры из сварной стали и выполнена в виде фиксированной вертикальной колонны, по которой перемещается в перпендикулярном направлении подвижная поперечина; по этой поперечине скользит рабочая голова. На этой же структуре расположен магазин инструмента, который обслуживает рабочую голову.

ПЕРЕМЕЩЕНИЕ ДЕТАЛИ

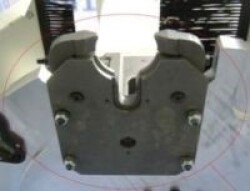

Со стороны входа деталь перемещается вдоль продольной оси при помощи каретки, оснащённой зажимом. Губки зажима имеют функцию “самоцентровки”, так как при своём закрытии они перемещаются вдоль горизонтального стола в центрально-симметричную относительно продольной оси детали точку.

Зажим перемещается со стороны загрузки детали по рельсам, структура которых механически связана со структурой рабочей зоны.

Детали при обработке удерживается по линии базирования рядом с рабочей зоной при помощи ведущей каретки, имеющей соответствующие прижимные ролики с горизонтальной и вертикальной осями.

Со стороны выхода деталь перемещается вдоль продольной оси при помощи каретки, оснащённой зажимом, аналогичным расположенному в зоне входа детали.

ИНТЕРФЕЙС ОПЕРАТОРА

Станок управляется при помощи графического интерфейса "QUICK-LINK" – единой системы, используемой как для программирования, так и для управления станком. "Quick Link" полностью разработан компанией Routech благодаря опыту, накопленному в течение десятилетий в сегменте обработки стройматериалов из древесины.

МАКСИМАЛЬНАЯ БЕЗОПАСНОСТЬ ДЛЯ ОПЕРАТОРА

Рабочая зона заключена во встроенную кабину, которая закрыта в верхней части. Кабина защищает оператора от любых ударов движущимися частями станка и оснащена большой прозрачной поверхностью из панели Lexan толщиной 10 мм, которая позволяет контролировать процесс обработки.

На стороне загрузки и разгрузки имеются фотоэлементы, предотвращающие проникновение оператора во взрывоопасные зоны во время перемещения механических частей.

ЗАМЕЧАТЕЛЬНЫЙ ОБЗОР

Панели Lexan, формирующие кабину, обеспечивают оператору превосходный обзор не только рабочей зоны, но и зоны загрузки, поэтому он может управлять всем циклом загрузки, располагаясь перед консолью машины и избегая лишних перемещений.

СИСТЕМА АСПИРАЦИИ

В задней части кабины имеются 2 фиксированных вытяжных патрубка диаметром 250 мм, которые поддерживают рабочую зону свободной от пыли и стружки, производимых во время обработки.

Дополнительный вытяжной патрубок диаметром 120 мм установлен с левой стороны кабины и предназначен для внутренней очистки станка.

ПРЕВОСХОДНАЯ ЗАЩИТА ОТ ПЫЛИ И СТРУЖКИ

Подвижный кожух окружающий балку внутри и снаружи рабочей зоны, расположен рядом с прижимными роликами и обеспечивает герметичное удержание пыли и стружки внутри кабины.

Технические характеристики

6 Осей X – Y – Z – B – C – A

Бесколлекторные электродвигатели с цифровыми приводами

Линейные оси X1 – X2 – Y1 – Y2 – Z

- призматические направляющие скольжения и линейные подшипники с бесконечной шариковой опорой высокоточная зубчатая рейка для осей X1, X2, Y1, Z

- ходовой винт с бесконечной шариковой опорой для оси Y2

- Скорость перемещения по оси X в быстром режиме = 107 м/мин

- Скорость перемещения по оси Y в быстром режиме = 75 м/мин

- Скорость перемещения по оси Z в быстром режиме = 28 м/мин

Ход по оси A: +180°/-180°

Ход по оси B: +180°/-180°

Ход оси C: +110°/-110°

Автоматическая смазка интерполирующихся осей, ручная смазка остальных осей.

Поддержание температурного режима электроаппаратуры в электрошкафу при помощи кондиционера воздуха.

Система безопасности согласно европейским нормам безопасности, Напряжение 400 В, Частота 50 Гц

Минимальное прямоугольное сечение: 50x20 мм

Максимальное прямоугольное сечение: 1.250x300 мм

Максимальная длина: 9.000 мм

Максимальная длина в опционной конфигурации: 13.500 мм / 19.000 мм

Минимальная длина детали на входе: 1.200 мм

Максимальный вес загружаемой в автоматическом режиме детали: 2.500 кг

Максимальный вес детали, загружаемой в ручном режиме на рольганг: 4.000 кг

Примеры минимальных размеров детали, выгружаемой в автоматическом режиме:

- длина 250 мм (пропил/пропил)

длина 500 мм (наклонный пропил 45° / фигурная обработка L160)

Минимальное длина детали, выгружаемой в автоматическом режиме, меняется в зависимости от выполняемых обработок.

Консоль управления с интегрированным ПК "eye-M"

Устройство, подсоединяемое с обрабатывающему станку, которое позволяет использовать ПО, поставляемое в комплекте со станком.

Встроенная светодиодная полоска позволяет оператору в любой момент распознавать одним взглядом состояние станка, в том числе на расстоянии.

Оснащается ПК промышленного типа (PC panel) без вентиляции ("fanless"), класс защиты IP53 (фронтальная панель - IP65). Данное решение обеспечивает надёжность и долговечность даже в наиболее тяжёлых условиях работы, которые могут возникнуть в производственных помещениях.

Цветной светодиодный сенсорный дисплей диагональю 21,5" формата 16/9 позволяет производить управление основными функциями станка в максимально быстрой и эффективной манере, и это действие усиливается следующим:

разрешение Full HD 1920x1080;

* задняя светодиодная подсветка;

* ёмкостный мультисенсорный дисплей, до 10 точек касания;

* широкий угол обзора (176°H, 160° ШИР.);

* никаких дефектов пикселей.

И, кроме того:

- Процессор: Intel® Core i7-10700 (4,8 GHz)

- Оперативная память: 16 GB, SDRAM DDR4

- Жёсткий диск: 512 GB

- Операционная система: Windows 10 - 64bit

- Клавиатура: типа "Qwerty" (английская раскладка)

- Проводная мышь

- Разъём Ethernet RJ45

- Отдельный внешний порт USB: 3.0

Номинальная рабочая температура: от +5° до +35° С.

Система видеоконтроля

Система видеонаблюдения позволяет оператору контролировать состояние всей машины с помощью монитора, расположенного над пультом управления; в частности, благодаря наличию четырех камер высокого разрешения, на дисплее монитора в режиме реального времени передаются изображения зон погрузки и разгрузки и рабочей зоны внутри кабины, что дает оператору возможность контролировать весь процесс из зоны управления машины.

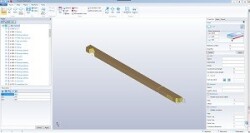

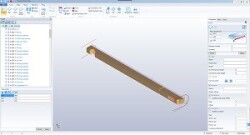

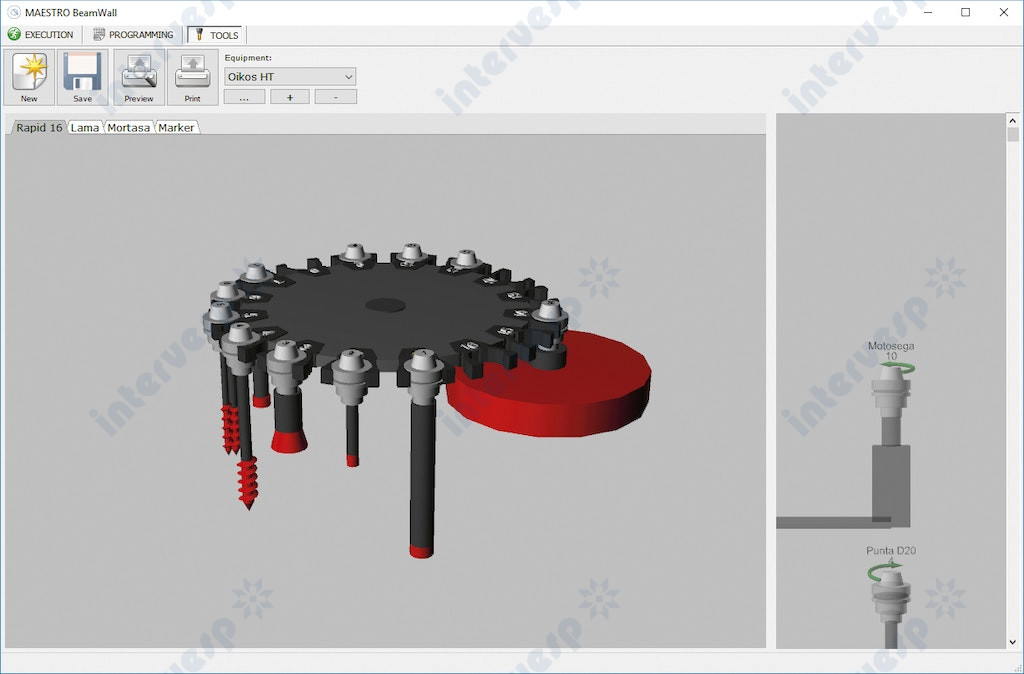

Maestro beam&wall

Программирование станка осуществляется с помощью программного обеспечения Maestro Beam&Wall, полностью разработанного компанией SCM, которое воспринимает файлы в формате “btl”, экспортируемые из основных систем проектирования CAD, и автоматически преобразует их в программы, выполняемые на станке.

Тот же интерфейс Maestro Beam&Wall используется в дальнейшем на станке для управления производством: выбор брусьев в качестве заготовок, очерёдность производства, отчётность, печать этикеток.

Программное обеспечение имеет единый интерфейс с тремя специализированными средами для программирования, выполнения программ и управления инструментами.

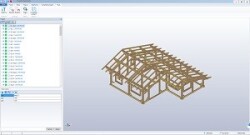

СРЕДА ПРОЕКТИРОВАНИЯ

Используя среду программирования, можно импортировать проекты в формате btl, созданные в основных конструкторских CAD, или действовать вручную, создавая новые элементы, с которыми могут быть связаны операции обработки.

В компактном виде отображается единая среда:

- дерево элементов, входящих в проект, и макросы, применяемые к отдельным элементам;

- 3D-модель элементов с информацией о траекториях движения инструмента и выполняемых операциях обработки;

- панель с командами редактирования отдельных элементов/макросов;

- панель команд для интуитивно понятной навигации между программными средами и сохранения проекта.

После загрузки проекта btl или завершения этапа программирования элементов вручную, Maestro beam&wall автоматически ассоциирует инструменты и траектории инструментов с имеющейся геометрией, выбирая наилучшую стратегию обработки.

Одной из главных особенностей программного обеспечения является гибкость. Несмотря на то, что процесс объединения полностью автоматизирован, Maestro beam&wall позволяет программисту изменять траектории движения инструмента и стратегии обработки в соответствии со своими предпочтениями.

Таким образом, Maestro beam&wall предлагает возможность:

- выбрать все или только некоторые элементы проекта;

- отображать размерные характеристики, тип и количество каждого элемента;

- вручную создавать новые элементы, посредством добавления операций обработки из библиотеки доступных макросов;

- отображать и изменять параметры отдельных макросов, присутствующих на каждом элементе;

- изменять вставленные макросы, перемещая их на другие грани;

- комбинировать несколько макросов, чтобы использовать определенную группу макросов на разных элементах;

- обрабатывать один или несколько выбранных элементов или весь проект;

- использовать инструменты и стратегии, отличные от тех, которые автоматически выбираются программным обеспечением;

- отображать сгенерированные траектории инструментов непосредственно на 3D-виде отдельного элемента;

- упорядочить траектории инструментов в последовательности, отличной от предложенной;

- выполнить 3D-измерения заданного элемента и распечатать технический чертеж с размерами;

- отобразить сборку "btl" вместе;

- быстро переключаться с одной модели машины на другую с другой конфигурацией.

ФУНКЦИЯ НЕСТИНГА

Еще одной особенностью Maestro beam&wall является управление проектами, экспортированными в нестинг панелей. Интерпретируя контур, разработанный на панели раскроя, программное обеспечение управляет работой дисковой и цепной пилами, оставляя необработанные участки (соединения), чтобы все элементы были соединены между собой. Стратегия обработки панели нестингом предусматривает подход инструмента к верхним и/или нижним граням.

Процесс привязки инструментов и траекторий движения инструментов к геометрии детали происходит автоматически, также в этом случае программное обеспечение предлагает возможность работать вручную:

- изменить стратегию обработки;

- модифицировать подход к обработке;

- модифицировать параметры для управления соединениями между отдельными элементами с точки зрения шага и ширины.

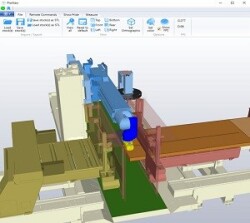

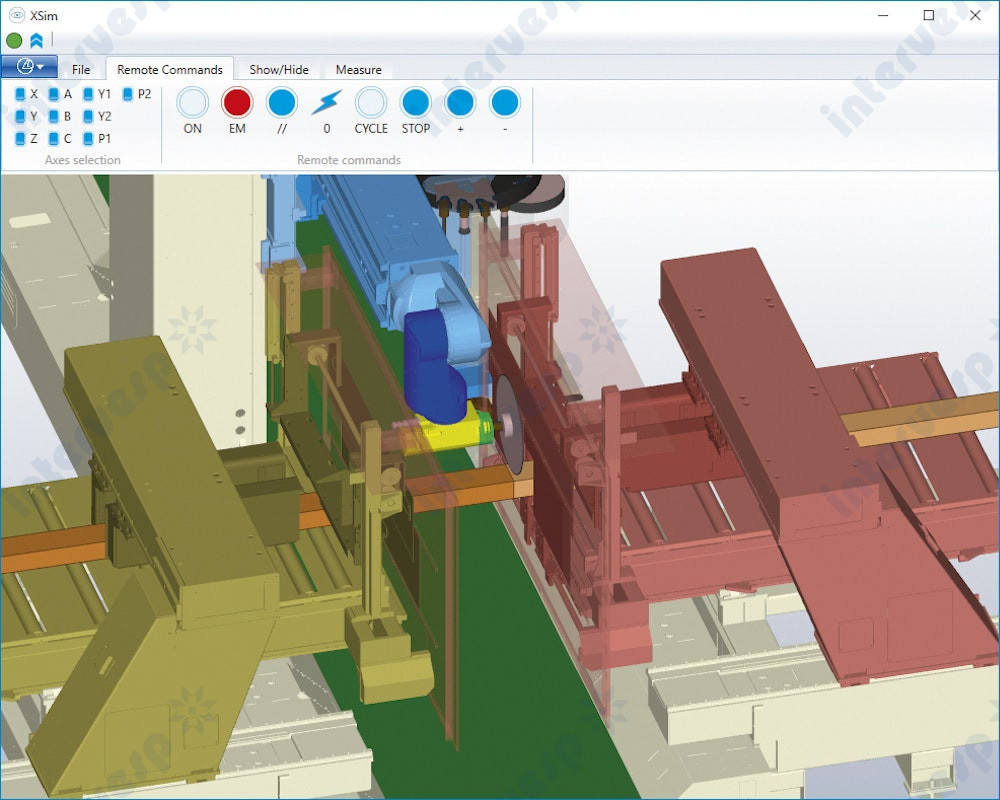

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ДЛЯ СИМУЛЯЦИИ

После создания файлов выполняемых элементов они проверяются на станции симуляции, которая управляет виртуальным станком. Результатом является точное совпадение между движениями на симуляторе (включая циклы ПЛК, такие как смена инструмента) и движениями, выполняемыми в дальнейшем на станке. Это придаёт уверенность в корректности программы, которую будет выполнять фрезерный станок.

- возможность выполнить симуляцию отдельного элемента и всего проекта;

- возможно моделирование ряда элементов одновременно с программированием других элементов в том же проекте (маскированное моделирование);

- все аномальные ситуации (ошибки или столкновения) будут заноситься в память с соответствующими изображениями, чтобы в дальнейшем имелась возможность производить контроль этих аномалий без необходимости просматривать на фазе симуляции, какие элементы требуют повторной проверки и при каких операциях обнаружены эти аномалии;

- попытка выполнить на станке программу, которая не была смоделирована или показала ошибки во время моделирования, приводит к запросу подтверждения оператором на выполнение детали на станке;

- время исполнения всех элементов и всего проекта заносится в память: время точно соответствует времени работы машины с погрешностью +/- 5%.

- все измерения инструмента точно воспроизводятся, и в фазе моделирования удаление материала осуществляется в реальном времени.

СРЕДА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ УПРАВЛЕНИЯ ИНСТРУМЕНТАМИ

Это среда, предназначенная для отображения и настройки инструментов, которые можно использовать. Каждый инструмент или агрегат может быть быстро создан путём выбора типа из предварительно настроенных (фреза, диск, шипорезный инструмент, "ласточкин хвост" и т. п.) и заданы для них соответствующие параметры:

- технологические характеристики (ротация и кормление);

- геометрические характеристики.

Графическое представление инструмента позволяет получить чёткую и быструю обратную связь по параметру, подвергающемуся изменению.

Каждый набор инструментов можно легко сохранить и загрузить в станок в соответствии с обрабатываемым проектом.

Ещё одной особенностью является возможность ввода в симулятор отдельных инструментов или головок с импортом их геометрии в формате “stl” для точной визуализации на симуляторе станка.

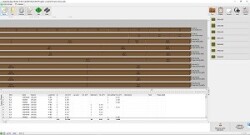

СРЕДА ВЫПОЛНЕНИЯ ОБРАБОТОК (oikos x)

Среда управления производством используется на машине для управления и запуска ранее обработанных элементов/проектов.

Основные характеристики:

- область отображения трёхмерной модели для отдельного выбранного элемента с возможностью выполнения размерных измерений обрабатываемого элемента;

- клавиши быстрого выбора наиболее часто используемых операций на машине;

- управление отчётами по выполняемым проектам (количество деталей, размеры, объём обработки, линейная длина обработки, расчётное время обработки и т.д.);

- управление принтером этикеток;

- возможность отображения и изменения технологической карты даже во время обработки, путем добавления, удаления или изменения порядка следования как полос, так и элементов;

- возможность возобновления прерванного процесса обработки.

Станция программирования и симуляции

Станция программирования и симуляции, позволяющая подготавливать программы, выполняемые на станке, и симулировать запрограммированные обработки перед их реализацией на станке.

Независимая станция программирования и симуляции включает в себя:

- Офисный ПК.

- Монитор 24" LCD.

- Виртуальное ЧПУ.

- Программный ключ для системы программирования CAM необходимый для создания программ.

- Программное обеспечение SCM для симуляции.

Лицензия на ПО для программирования и симуляции

Лицензия на ПО для программирования и симуляции, устанавливаемая на ПК клиента и позволяющая подготавливать программы, выполняемые на станке, и симулировать запрограммированные обработки перед их реализацией на станке.

Лицензия включает в себя следующее:

- Виртуальное ЧПУ.

- Программный ключ для системы программирования CAM, необходимый для создания программ.

- Программное обеспечение SCM для симуляции.

Группа обработки PSP 24 kW

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Макс. мощность (в режиме S1)) 24 кВт при 4.000 об/мин

- Мощность инвертора 37 kW

- Макс. момент (в режиме S1) 55 Нм

- Макс. скорость вращения 16.000 об/мин

- Правое и левое вращение

- Крепление конуса инструмента HSK63E

Жидкостное охлаждение

Шпиндель, полностью спроектированный и изготовленный Peron Speed. Имеет инвертор Siemens.

Специфическая геометрия этой группы позволяет выполнять обработки любого типа (фрезерование, пропилы, сверления, пазования) по любой поверхности обрабатываемого элемента без необходимости производить поворот самой заготовки; это представляет собой значительное преимущество с точки зрения точности и сокращения времени цикла.

Оси вращения приводятся в действие бесколлекторными двигателями через высокоточные редукторы; данная технология позволяет производить интерполяцию с высокой точностью и с абсолютной жёсткостью даже при выполнении наиболее тяжёлых операций.

Ход по оси A: +180°/-180°

Ход по оси B: +180°/-180°

Ход по оси C: +110°/-110°

Максимальная скорость по оси В=6000 °/мин.

Максимальная скорость по оси С=9000 °/мин.

Максимальная скорость по оси А=10000 °/мин.

Типичной характеристикой электрошпинделя является его способность развивать высокий момент в широком диапазоне режимов вращения, что позволяет крайне легко выполнять все обработки, характерные для данного производственного сегмента, в том числе очень твёрдых материалов, а также материалов с высоким содержанием клея, таких как многослойная клееная древесина.

Прямым следствием этого является увеличение характеристик обрабатывающего центра.

Станок оснащён системой автоматической калибровки для поддержания точности осей вращения: путём выполнения автоматического цикла станок способен автоматически настраивать параметры функции TCP с целью обеспечить постоянно высокую точность обработок.

Магазин инструмента Rapid 15

Револьверный магазин инструментов на 15 мест в неподвижном положении в передней части станка.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

– 15 мест (держатели инструмента не входят в комплект поставки)

– шаг между держателями 100 мм

– максимальный вес одиночного инструмента 8 кг

– максимальный суммарный вес инструмента в магазине 50 кг

– максимальный диаметр инструмента 350 мм

– макс. длина инструмента в магазине 470 мм от базы HSK63E

(соответствует полезной длине около 380 мм)

*Инструменты не включены.

Верхний держатель для пилы

Дополнительное фиксированное место, располагаемое над револьверным магазином Rapid 15, предназначенное для размещения пилы максимальным диаметром 600 мм.

Максимальный вес инструмента 15 кг.

*Инструменты не включены

ХАРАКТЕРИСТИКИ ПРОПИЛА (пила D=500 мм)

Размер пропила сверху: 150 мм

Размер пропила снизу: 150 мм

Размер пропила при цикле квадратной обрезки: 300 мм

Дополнительное фиксированное место

Дополнительное фиксированное место, располагаемое под револьверным магазином Rapid 15. Данное место защищено специальным ограждением, предотвращающим накопление стружки на установленном в нём инструменте.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- максимальный диаметр инструмента 600 мм

- макс. длина инструмента в магазине 210 мм от базы HSK63E

- максимальный вес инструмента 15 кг

- данное место можно использовать для опции “Пазовальная Головка”

*Инструменты не включены

Предустановка для головок

Система базирования с угловой передачей, устанавливаемая на шпинделе и позволяющая использовать головки (цепную пилу или пазовальную группу). Включает в себя систему смазки (бак, насос, соединительные элементы).

Головка с цепной пилой

Агрегат, предназначенный для выполнения выборок с возможностью получать углы также без радиусного сопряжения.

Агрегат цепной пилы используется по стороне 2 элемента и позволяет производить боковые перемещения внутри материала.

Данный компонент не предусматривает наличия масляного бака, так как система смазки является составной частью обрабатывающего центра.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Полезная глубина реза = 340 мм

Ширина цепи = 97 мм

Толщина цепи = 7 мм

Узел для пазования

Агрегат, предназначенный для выполнения выборки под фурнитуру, как сквозной, так и глухой. Пазовальный агрегат используется по сторонам 1, 3, 5, 6 элемента и не позволяет производить боковые перемещения внутри материала. Данный компонент не предусматривает наличия масляного бака, так как система смазки является составной частью обрабатывающего центра.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Полезная глубина реза = 350 мм

Ширина цепи = 97 мм

Толщина цепи = в зависимости от выбранной гарнитуры

* Гарнитура не входит в комплект поставки

Гарнитура 8 мм L310 для пазовального узла

Цепь толщиной 8 мм, применяемая на пазовальной голове и позволяющая выполнять выборки максимальной толщиной 8 мм.

Базовый комплект инструментов

Предусматривает поставку следующих инструментов:

- Пила D500x4,2 Z=32+4

- Фреза D350x60 L149

- Фреза D80 L249 (полезная длина 147 мм)

- Фреза D30 L249 (полезная длина 155 мм)

- Фреза для соединения "ласточкин хвост" D60 H28 L156

- Сверло D16 L442 (полезная длина 380 мм)

- Сверло D18 L442 (полезная длина 380 мм)

- Сверло D20 L442 (полезная длина 380 мм)

Все инструменты поставляются с патронами.

Комбинированный инструмент

Комбинированный инструмент имеет возможность нести одновременно пилу и фрезу для изготовления выступающих шипов типа "ласточкин хвост“ за один проход.

Это идеальное решение для быстрой и точной обработки простых элементов, таких как поперечины крыш.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Диаметр пилы = 440 мм

Диаметр фрезы = 90 мм

Крепление инструмента = HSK 63E

Максимальное обрабатываемое сечение = 300x200(H) мм

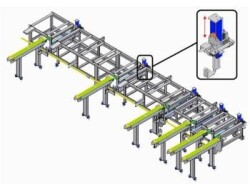

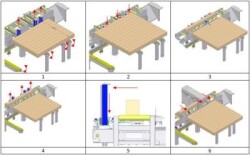

Деталь помещают на загрузочной станции, расположенной на левой стороне машины. Во время выполнения программы первая деталь подается в непосредственной близости от рабочей зоны для ожидания загрузки. Если размер детали позволяет, то второй элемент может быть размещен на загрузочном устройстве. После окончания программы обработки, с помощью специальных толкателей, заготовка подаётся в зону обработки. Толкатель затем возвращается в исходное положение, готовый подать следующую заготовку.

Буфер состоит из нескольких суппортов, количество зависит от длины обрабатываемого бруса.

Минимальная длина загружаемая в автоматическом режиме L = 1200 мм.

Система загрузки "Типа C" L=13500

L = 13.500 мм → 6 приводных цепей + 5 зажимов

Полезная глубина загрузочного буфера: 2.000 мм

Подъёмные платформы с ролльгангом для системы загрузки L=13500

L = 13.500 мм → 6 роликов

Комплект роликов с хромированным покрытием

Предусматривает замену роликов системы загрузки и выгрузки, имеющих в качестве стандартной поверхностную обработку оцинковкой, на хромированные ролики подачи, обеспечивающие качественное поперечное скольжение при загрузке и выгрузке без повреждения поверхности деталей даже в случае наличия деликатного покрытия.

Комплект роликов с хромированным покрытием для выгрузки L=13500

Дополнительная опора для загрузки

Суппорты, подсоединённые к дорожкам загрузки и используемые для управления стопами наборных панелей с их дальнейшей выгрузкой на загрузочный цепной транспортёр.

Суппорты образуют собой буфер полезной длины 1.000 мм и могут быть перенесены вручную, когда они не используются. Поверхность выполнена из полицеина.

Дополнительная опора для загрузки L=13500

L = 13.500 мм → 6 суппортов

Система выгрузки

Система позволяет производить автоматическую выгрузку деталей на стол выгрузки по окончании обработки с помощью соответствующей выталкивающей балки, которая нажимает на боковую часть детали.

При каждой выгрузке толкатель двигает вперёд также все детали, выгруженные ранее, до достижения фотоэлемента, который определяет, что зона выгрузки заполнена.

Стол выгрузки состоит из нескольких несущих элементов, располагаемых в зависимости от требуемой длины загружаемой детали.

Система выгрузки L=13500

L = 13.500 мм → 6 несущих элементов

Полезная глубина буфера: 2.700 мм

Комплект роликов с хромированным покрытием

Предусматривает замену роликов системы загрузки и выгрузки, имеющих в качестве стандартной поверхностную обработку оцинковкой, на хромированные ролики подачи, обеспечивающие качественное поперечное скольжение при загрузке и выгрузке без повреждения поверхности деталей даже в случае наличия деликатного покрытия.

Комплект роликов с хромированным покрытием для выгрузки L=13500

Транспортер удаления стружки, обрезков и коротких деталей

Ленточный транспортёр с электроприводом, расположенный внутри кабины, позволяющий производить эвакуацию стружки и обрезков, которые под действием силы тяжести падают вниз при выполнении операций распила, обеспечивая высокую степень чистоты в рабочей зоне. В стандартных условиях обрезки от обработки перемещаются в заднюю часть станка.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

– ширина ленточного транспортёра: 1000 мм;

– максимальная скорость ленточного транспортёра: 23 м/мин;

– максимальная высота эвакуируемого обрезка: 300 мм.

Лазерный сканер на рабочей голове

Представляет собой измерительный лазер, располагаемый сбоку от шпинделя и выравненный с его осью; располагается в соответствующем гнезде под избыточным давлением для защиты от пыли при обработке.

Диапазон считывания лазера позволяет обходиться без выгрузки инструмента вне зависимости от длины последнего.

Цикл измерения - очень быстрый благодаря высокой скорости считывания лазером.

Располагается на рабочей голове и позволяет считывать точное положение обрабатываемой поверхности для обеспечения высокой точности.

Маркировщик

Агрегат, располагаемый на боковой стороне шпинделя и способный производить операции маркировки на всех сторонах детали.

Устройство представляет собой ручку, пишущую чернилами, находящимися под давлением, и способную наносить надписи под любым углом.

Ручка размещена в пневматическом устройстве, способном отводить её в те моменты, когда она не используется.

Принтер этикеток

Принтер, подсоединённый к программному обеспечению для управления станком, позволяет производить автоматическую печать этикеток с данными, относящимися к обработанной детали, в момент выгрузки последней.

Принтер располагается под консолью станка для удобного отбора этикеток оператором.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- разрешение 203 dpi (8 точек/мм)

- ширина этикеток до 114 мм

- толщина этикеток до 0,25 мм

Базовый курс Maestro beam&wall в SCM

Предусматривает 3-дневный курс, проводимый на производстве с целью обучения по использованию программного обеспечения "Maestro Beam&Wall" на этапе программирования:

1 ДЕНЬ: структура программного обеспечения, среда исполнения, конфигурации инструментов, ручного программирования (с помощью макросов), импорт файлов BTL,

оптимизация брусьев, использование симулятора.

2 ДЕНЬ: импорт проектов BTL, устранение сообщений об ошибках, относящихся к некорректной конфигурации и ошибочному ручному программированию.

3 ДЕНЬ: выполнение обработок, анализ обнаруженных клиентом проблем, окончательное тестирование.

Испытания на заводе SCM

Представляет собой тестирование, которое исполняется на фабрике-производителе станка. Техник производителя исполняет тестирование станка в присутствии клиента или его техников.

Работы производятся с соблюдением следующих условий:

- подготовка и изготовление элементов, созданных, начиная с файла BTL.

- максимальное общее время исполнения цикла 2 часа

Обрабатываемые заготовки, используемые инструменты и файлы BTL должны предоставляться клиентом в срок от 30 до 15 рабочих дней перед запланированной датой начала тестирования.

Максимальный размер обрабатываемых брусьев - 6 м, а количество материала, предоставляемого клиентом, должно включать дополнительные брусья для предварительных тестов.

При необходимости обрабатывать более длинные детали указать это на этапе заказа.

Технические характеристики

| Максимальное прямоугольное сечение детали, мм | 1.250x300 |

| Минимальное прямоугольное сечение детали, мм | 50x20 |

| Максимальная длина, мм | 9000 |

| Максимальная длина в опционной конфигурации, мм | 13.500 / 19.000 |

| Минимальная длина детали на входе, мм | 1.200 |

| Максимальный вес загружаемой в автоматическом режиме детали, мм | 2.500 |

| Максимальный вес детали, загружаемой в ручном режиме на рольганг, кг | 4.000 |

| Группа обработки, кВт | 24 |

Италия

Италия  WhatsApp

WhatsApp  Telegram

Telegram