Линия по производству пеллет производительностью 3 тонны/час

Литва

Литва Производительность линии, т/ч: 3

Спецификация

Поз. | Наименование / краткое описание | Тех. характеристики | Кол-во шт. |

1 | Питатель-дозатор

| Тип: Бортовой с движущимся дном. В сборе с горизонтальным транспортером, наклонным конвейером и битером выравнивания слоя. Привод транспортера электро-двигатель 3,0 кВт. Привод конвейера 3,0 кВт частотноуправляемый. Клино-ременная передача с редуктором (2шт). Привод битера: моторедуктор 1,5 кВт. С уловителем феромагнитных частиц на постоянных магнитах. | 1 |

2 | Транспортер

| Загрузки измельчителя Тип: скребковый, наклонный. Привод моторедуктор 2,2 кВт. | 1 |

3 | Дисковый сепаратор

| Отделитель крупных частиц Тип: Дисковый. Привод: моторедуктор 1,1 КВт. | 1 |

4 | Конвеер сепаратора

| Отвода крупных частиц Тип: ленточный Привод: моторедуктор 1,1 кВт. | 1 |

5 | Измельчитель | Тип: молотковый Ø ротора 1044 мм, Кол-во молотков -128шт. Кол-во решет -2шт. Привод электродвигатель 160 кВт. | 1 |

6 | Пневмосистема измельчителя | Циклон измельчителя Ø цилиндрической части 1200мм. С расширительным бункером и инспекционным люком. Со сменными уплотняющими пластинами. Привод: моторедуктор 1,5 кВт. Вентилятор измельчителя С всасывающим и выхлопным трубопроводами, регулирующей заслонкой. Привод: электродвигатель 30,0 кВт. | 1 |

7 | Транспортёр

| Загрузки сушилки Тип: Cкребковый, наклонный С накопительной воронкой, регулятором слоя и датчиком уровня. Привод: моторедуктор 2,2 кВт. Частотноуправляемый. | 1 |

8 | Шлюзовой затвор | Привод шлюзового затвора: моторедуктор 2,2 кВт. | 1 |

9 | Переходной узел | Теплогенератор – барабан, с теплоизоляцией | 1 |

10 | Теплогенератор 4 МВт с трубопроводом

| Тип: Вихревой, вертикальный. С комбинированной теплоизоляцией. Вентилятор топлива 2,2 кВт - 1шт. Вентиляторы добавочного воздуха 2,2 кВт (2шт), частотноуправляемые. В сборе с термопарами (3шт) | 1 |

11 | Сушильный барабан

| Тип: Прямоточный, L= 10,2м Ø= 2,46м. С теплоизоляцией корпуса. В сборе с опорными станциями и катками, цепным приводом по окружности корпуса, системой смазки поверхностей катков и бандажей. Привод: эл.двигатель 11,0 кВт, частотноуправляемый, клино-ременная передача с редуктором. | 1 |

12 | Блок циклонов

| Ø цилиндрической части 1900мм. С расширительным бункером и инспекционным люком. В сборе с противовзрывными клапанами (2шт), шлюзовыми затворами (2 шт.) с уплотняющими пластинами. Привод затворов: моторедукторы 1,5 кВт (2шт.) | 1 |

13 | Трубопровод дымовых газов | В сборе с уловителем тяжелых частиц, уплотнительным диском, термопарой. | 1 |

14 | Вентилятор

| Тип: центробежный. В сборе с регулятором потока механической заслонкой (направляющим аппаратом) Привод дымососа: эл. двигатель 90,0 кВт. | 1 |

15 | Шнек дробилки | В сборе с противопожарной пневмоуправляемой заслонкой. Привод шнека: моторедуктор 1,5 кВт | 1 |

16 | Дробилка

| Окончательного измельчения Тип: Молотковая. Ø ротора 1044 мм, Кол-во молотков 128шт, Кол. решет 2шт, Привод: электродвигатель 160,0 кВт | 1 |

17 | Пневмосистема дробилки | Циклон Ø цилиндрической части 1200 мм, С расширительным бункером и инспекционным люком. Шлюзовой затвор со сменными уплотняющими пластинами. Привод: моторедуктор 1,5 кВт Вентилятор с всасывающим и выхлопным трубопроводами, регулирующей заслонкой. Привод: электродвигатель 22,0 кВт | 1 |

18 | Дозатор топлива

| Тип: шнековый. Привод: моторедуктор 1,5 кВт, частотноуправляемый с принудительным охлаждением | 1 |

19 | Накопительный бункер

| Тип: Цилиндрический. В сборе с активатором выгрузки. С инспекционным люком, смотровым окном и датчиками уровня (2шт). Привод активатора: моторедуктор 5,5 кВт | 1 |

20 | Дозатор пресса | Тип: шнековый. Привод: моторедуктор 2,2кВт Частотноуправляемый с принудительным охлаждением | 1 |

21 | Наклонный транспортер пресса | Шнек загрузки смесителя Привод: моторедуктор 1,5 кВт | 1 |

22 | Смеситель пресса | Кондиционер пресса-гранулятора. Тип: лопастной. В сборе с системой подачи воды. Корпус и лопатки из нержавеющей стали. Привод: электродвигатель 11,0 кВт | 1 |

23 | Пресс-гранулятор

| Тип: редукторный с вертикальной вращающейся матрицей 8 мм 1 шт. и прессующими вальцами (роллерами) 2 шт. В сборе с подъёмником матрицы/вальцев, специнструментом, автоматической системой смазки прессующих вальцев и подшипников главного вала. Главный привод: электродвигатель 355,0 кВт | 1 |

24 | Ковшовый элеватор

| Нория гранул Тип: вертикальный, ковшовый. Привод: моторедуктор 2,2 кВт | 1 |

25 | Охладитель гранул | Тип: противоточный. В сборе со шлюзовым затвором, заслонками, выгрузным устройством, датчиками уровня (2шт). Привод шлюзового затвора: моторедуктор 1,1 кВт | 1 |

26 | Просеиватель гранул | Сортировщик – просеиватель гранул Привод: вибромотор 2х1,1 кВт |

|

27 | Пневмосистема охладителя | Циклон Ø цилиндрической части 1200 мм, С расширительным бункером и инспекционным люком. Шлюзовой затвор Со сменными уплотняющими пластинами. Привод: моторедуктор 0,75 кВт. Вентилятор Тип: центробежный. С всасывающим и выхлопным трубопроводами, регулирующей заслонкой. Привод: электродвигатель 30,0 кВт | 1 |

28 | Трубопровод топлива | В сборе с регулирующей заслонкой | 1 |

29 | Конвеер загрузки бункера временного накопления | Тип: ленточный Привод: моторедуктор 1,5кВт | 1 |

30 | Элеватор (нория) загрузки бункера временного накопления | Тип: вертикальный, ковшовый Привод: моторедуктор 4,0 кВт.

| 1 |

31 | Конвеер загрузки бункера временного накопления | Тип: ленточный Привод: моторедуктор 1,5кВт | 1 |

32 | Накопительный бункер (силос) временного накопления гранул | Наружной установки. Вместимость 520 тонн, гальванизированная сталь, на опорах в сборе с датчиками уровня (3шт) | 1 |

33 | Выгрузной конвеер силоса | Тип: ленточный, реверсный Привод: моторедуктор 1,5 кВт. | 1 |

34 | Конвеер загрузки системы упаковки | Тип: ленточный Привод: моторедуктор 1,5кВт | 1 |

35 | Элеватор (нория) системы упаковки | Тип: вертикальный, ковшовый. Привод: моторедуктор 2,2 кВт | 1 |

36 | Система упаковки в мешки типа "биг-бэг" | Производительность до 6 мешков/ч Вес мешков 1000кг. В составе: верхний бункер 5м3, платформенные весы, шкаф управления. Установленная мощность 2,2 кВт | 1 |

37 | Конвеер загрузки системы автотранспорта | Тип: ленточный Привод: моторедуктор 1,5кВт | 1 |

38 | Элеватор (нория) Системы загрузки автотранспорта | Тип: вертикальный, ковшовый. Привод: моторедуктор 4,0 кВт | 1 |

39 | Накопительный бункер (силос) системы загрузки автотранспорта | Наружной установки. Вместимость 24 тонн, гальванизированная сталь, на опорах в сборе с датчиками уровня (2 шт.) | 1 |

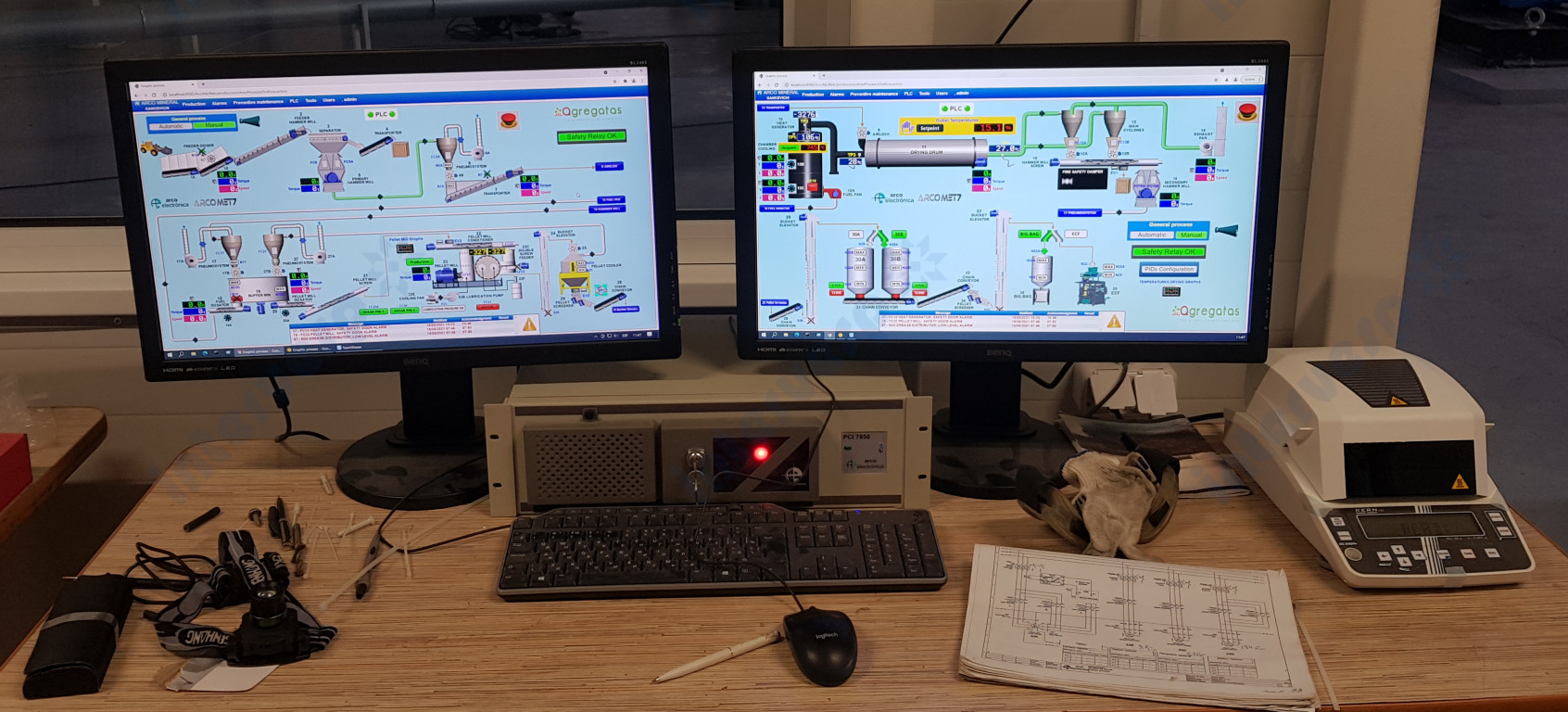

40 | Шкафы управления

| Централизованная система управления пеллетной линией (комплект). С пускозащитной аппаратурой, автоматикой управления и регулирования. Степень защиты не менее IP54 Кабели и провода для монтажа силовых цепей и цепей управления. | 1 |

41 | Система искро-обнаружения | Автоматическая, " Fire-Fly". в комплекте с водяным насосом и водяной цистерной 150л | 1 |

42 | Комплект зап.частей

| В составе: - матрица гранулирования 8мм - 2 шт. - прессующие вальцы в сборе - 4 шт. - оболочки вальцев – 12 шт. - сегменты уплотнения шлюзовых затворов – 4 компл., - полотно скребкового транспортера -2 шт., - комплект сит дробилок - 4 шт. - комплект молотков дробилок - 4 шт. - стационарный анализатор влажности (экспресс влагомер) | 1 |

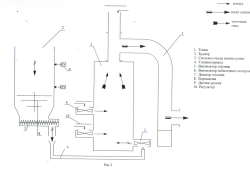

Назначение: Линия предназначена для применения в промышленных производствах топливных брикетов и гранул из влажных отходов деревообработки (опилки, стружка, мелкая щепа). Оборудование может так же применяться для сушки других сыпучих отходов и материалов.

Функционально оборудование представляет собой сушилку барабанного типа прямого действия. Сушка продукта производится непосредственно горячим теплоагентом (дымовыми газами) полученным от сжигания топлива. Теплогенератор использует как топливо часть высушенных этой же сушилкой опилок (замкнутый цикл). Процесс сушки с использованием SD-A отличается высокой степенью эффективности и безопасности, полностью автоматизирован и аналогичен по принципу современным системам регулирования, работающим на природном газе и жидком топливе.

Технические характеристики:

Тип - стационарный

Производительность по высушенному продукту, кг/ч - 4000

Максимальная испарительная способность, кг/ч - 4200

Тип сушильного барабана - прямоточны

Номинальная мощность теплогенератора, МВт/ч - 3,5

Тип теплогенератора - твердотопливный, вихревой

Вид топлива – древесные опилки (влажность до 20%,

величина частиц до 4 мм)

Диапазон регулирования расхода топлива, кг/т – до 200

Установленная эл. мощность кВт, - 90

Масса, не более, кг - 32 000

Обслуживающий персонал – 1 чел

Комплект поставки:

В стандартный комплект поставки включены все элементы, указанные на технологической диаграмме, а также трубопроводы (воздуховоды), соединительные элементы и шкаф управления. По отдельному заказу в комплект поставки может быть так же включено оборудование для сепарации крупных отходов, дробилки влажной и сухой щепы(стружки), автоматическая система искрообнаружения и пожаротушения, запчасти. Подробный перечень оборудования указывается в спецификации к договору.

Участок сушки древесных отходов SD-A

Назначение: Линия предназначена для применения в промышленных производствах топливных брикетов и гранул из влажных отходов деревообработки (опилки, стружка, мелкая щепа). Оборудование может так же применяться для сушки других сыпучих отходов и материалов.

Функционально оборудование представляет собой сушилку барабанного типа прямого действия. Сушка продукта производится непосредственно горячим теплоагентом (дымовыми газами) полученным от сжигания топлива. Теплогенератор использует как топливо часть высушенных этой же сушилкой опилок (замкнутый цикл). Процесс сушки с использованием SD-A отличается высокой степенью эффективности и безопасности, полностью автоматизирован и аналогичен по принципу современным системам регулирования, работающим на природном газе и жидком топливе.

Технические характеристики:

Тип - стационарный

Производительность по высушенному продукту, кг/ч - 4000

Максимальная испарительная способность, кг/ч - 4200

Тип сушильного барабана - прямоточны

Номинальная мощность теплогенератора, МВт/ч - 3,5

Тип теплогенератора - твердотопливный, вихревой

Вид топлива – древесные опилки (влажность до 20%, величина частиц до 4 мм)

Диапазон регулирования расхода топлива, кг/т – до 200

Установленная эл. мощность кВт, - 90

Масса, не более, кг - 32 000

Обслуживающий персонал – 1 чел

Комплект поставки:

В стандартный комплект поставки включены все элементы, указанные на технологической диаграмме, а также трубопроводы (воздуховоды), соединительные элементы и шкаф управления. По отдельному заказу в комплект поставки может быть так же включено оборудование для сепарации крупных отходов, дробилки влажной и сухой щепы(стружки), автоматическая система искрообнаружения и пожаротушения, запчасти. Подробный перечень оборудования указывается в спецификации к договору.

Краткое описание принципа действия:

Топливо для теплогенератора при помощи частотного дозатора 2, в заданном количестве выгружается из бункера топлива 1, оборудованного специальной системой, препятствующей куполообразованию и зависанию сыпучего материала. Это топливо подается пневмотранспортом в вертикальную камеру горения вихревого теплогенератора 3, где перемешивается с воздухом и воспламеняется. Вентиляторами, установленными на разных высотах тела теплогенератора, топливо дополнительно разбавляется воздухом и завихряется, чем достигается строго организованный процесс горения при эффективном и полном сгорании частиц. Продукты сгорания (дымовые газы), полученные в теплогенераторе разбавляются с атмосферным воздухом до нужной температуры и подаются в сушильный барабан 5.

Сырьё на сушку при помощи ковшового погрузчика или транспортера загружается в бункер сырья 4. Бункер оборудован специальной ворошилкой с электроприводом, стимулирующей постоянную и равномерную выгрузку сырья. Транспортер укомплектован частотноуправляемым приводом и отбойным битером для регулирования количества сырья, подаваемого на сушку и толщины его слоя. Этим транспортером сырье подается в сушильный барабан 5.

В сушильном барабане сырьё переворачивается системой специальных лопастей, перемешивается с горячим теплоносителем и по мере высыхания постепенно продвигается к выходу. На выходе из барабана установлен пневмосепаратор, позволяющий отделить случайные инородные частицы (камни, металл и т.д). Высохшие частицы сырья вместе с потоком теплоносителя выносятся из барабана в большой циклон 7. В этом циклоне высушенный материал отделяется от теплоносителя и через шлюзовой затвор и выгрузной шнек подаётся в линию брикетирования или гранулирования. Отработанный теплоноситель в виде пара выбрасывается в атмосферу через дымовую трубу. Часть высушенного сырья (10-20% от высушенного количества) пневмотранспортом возвращается в бункер 1 для восполнения запаса топлива.

Автоматика управления, регулирования, безопасности смонтирована в электрошкафу. Линия адаптирована для применения с надежной и современной автоматической системой инфракрасного искрообнаружения и пожаротушения Западноевропейского производства.

В случаях, когда для брикетирования или гранулирования требуется дополнительное измельчение сырья и/или высушенного материала, линия сушки SD-A-1,5 может быть доукомплектована надежными и эффективными дробильными установками типа AHM-3000 или AHM-S конструкции UAB Agregatas.

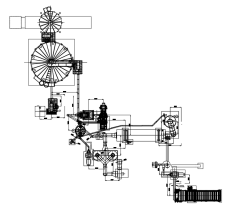

Дробилка AHM-3000

Молотковые дробилки серии AHM-3000 используются для измельчения отходов деревообработки (щепы, стружки) а также переработки других промышленных отходов. В дробилке предусмотрено два направления вращения ротора для использования обоих сторон молотка без необходимости их замены.

Ротор дробилки динамически сбалансирован. Отличительная черта дробилок серии AHM-3000 - простота в обслуживании и прочность конструкции. Дробилка может быть доукомплектована системами загрузки-выгрузки сырья, а также системами управления и автоматики по требованию заказчика.

Технические характеристики:

Тип: молотковый

Ø ротора 1044 мм,

Кол-во молотков -128шт.

Кол-во решет -2шт.

Привод электродвигатель 160 кВт.

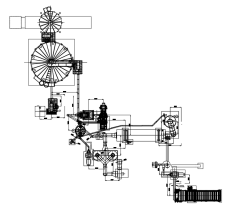

Молотковая дробилка AHM-S

Высокоэкономичная молотковая дробильная установка HM-A-S предназначена для измельчения древесных и др. отходов. За счёт специальной конструкции установка отличается высокой производительностью и надежностью в работе при этом имея низкое удельное энергопотребление и простоту устройства.

Установка дробильная AHM-S состоит из:

– пневмосепаратора тяжелых и феромагнитных частиц;

– молотковой дробилки;

– расширительного бункера с выгрузным шнеком и рамой;

– циклона пыли с вентилятором и воздуховодами;

– системы шлюзовых затворов;

- оборудование соответствует нормам и требованиям ЕС.

Технические характеристики:

Окончательного измельчения

Тип: Молотковая.

Ø ротора 1044 мм,

Кол-во молотков 128шт,

Кол. решет 2шт,

Привод: электродвигатель 160,0 кВт

Технические характеристики

| Производительность линии, т/ч | 3 |

| Мощность теплогенератора, МВт | 4 |

| Мощность первой молотковой дробилки, кВт | 160 |

| Мощность второй молотковой дробилки, кВт | 160 |

| Система искрообнаружения | Автоматическая (Fire-Fly) |

| Система упаковки | Мешки типа "биг-бэг" |

| Объем силоса | По заказу |

WhatsApp

WhatsApp  Telegram

Telegram