Преимущества станков лазерной резки

Точить и фрезеровать металлические детали человечество научилось давно, и сначала для этого использовались самые простые устройства с грубой обработкой. Но с течением времени рос спрос на высокую точность изготовления для более сложных и утонченных механизмов. Предложение не заставило себя ждать: появились новые технологии, в числе которых — резка лазером. Давайте узнаем, в чем кроются преимущества лазерных станков.

Что такое лазерная резка и как она работает?

Лазерная резка — это процесс, при котором тонкий луч света разрезает материал с хирургической точностью. Представьте, что луч — это сверхточный нож, управляемый компьютером. Он движется по контуру, заданному в цифровом чертеже, и плавит или испаряет материал именно там, где нужно.

Простыми словами:

- Компьютер загружает чертежи деталей в формате CAD/ CAM. DXF и др.

- Лазерный луч фокусируется в точку толщиной с волос.

- Луч нагревает материал до температуры плавления (для металлов) или испарения (для пластика).

- Газ (кислород или азот) выдувает расплавленные частицы, оставляя чистый рез.

Почему это лучше других методов? В этом случае нет прямого физического контакта: луч не касается материала, поэтому нет царапин или деформаций. Способ достаточно универсален по области применения. Металл, пластик, дерево, керамика — режет почти все. Скорость также достаточно высокая: стальной лист толщиной 1 мм разрезается за 10 секунд.

Главные преимущества: почему выбирают лазер?

Технология имеет точность, которой позавидуют даже опытные ювелиры.

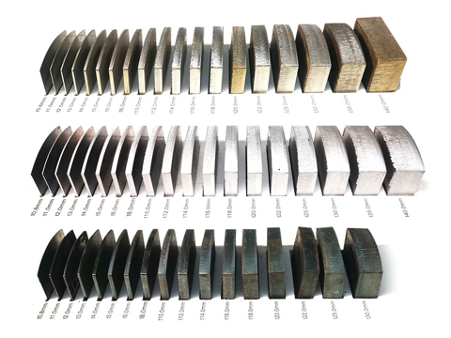

Погрешность до 0.05 мм — это в 5 раз тоньше иголки. В авиации делают отверстия для охлаждения турбин диаметром 0.3 мм. В медицине — детали для кардиостимуляторов размером с рисовое зерно. Даже если вы режете 1000 одинаковых деталей, все они будут как близнецы.

Один станок может использоваться для работы с сотнями различных по своим характеристикам материалов. Лазер справляется практически со всем:

- Металлами: Сталь (до 80 мм), алюминий, медь, титан.

- Неметаллами: Акрил, фанера, кожа, стекло.

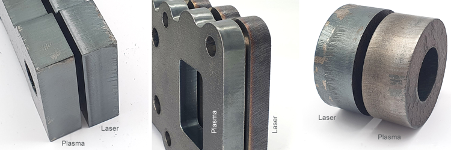

Скорость обработки деталей также радует владельцев лазерного станка. Тонкие материалы (1-3 мм) режутся со скоростью до 15-25 метров в минуту. Для толстых материалов (10 мм) этот показатель будет 2-7 метра в минуту, и это в 2 раза быстрее плазмы.

Секрет скорости заключается в том, что лазеру не нужно менять инструменты, как фрезерному станку. Достаточно только загрузить новую инструкцию в компьютер для начала работы с другим объектом.

Выгоден ли лазерный станок с экономической стороны

Меньше отходов — больше прибыли. Точный раскрой снижает потери материала на 15-30%. Автоматизация вместо ручного труда тоже помогает тратить меньше средств. 1 оператор может эксплуатировать сразу несколько станков. Интересный пример: на заводе Bosch это сократило расходы на зарплаты на 40%.

Для технологии нет оснастки. Не нужно покупать дорогие лекала или формы.

Энергия традиционно тоже составляет большую статью расходов на производствах. Современные волоконные лазеры тратят на 50% меньше электричества, чем старые СО2-модели. Станок мощностью 4 кВт за час работы «съедает» столько же энергии, как 10 лампочек.

Недорогие расходные материалы.

Безопасность людей и защита оборудования

Станки с лазерными технологиями проектируются так, чтобы работа на них была безопасной для персонала:

- Закрытый корпус. Луч работает внутри камеры, как в аквариуме.

- Фильтры. Удаляют 99% дыма и запахов — воздух в цеху остается чистым.

- Датчики. Если дверь открыта, лазер мгновенно выключается.

Почему лазер надежнее человека? У него нет усталости, поэтому станок не ошибается даже на 1000-й детали. Брак случается крайне редко: менее 0.5% против 5-10% при ручной резке.

Реальный случай: на заводе Siemens внедрили лазеры, и количество бракованных деталей упало с 8% до 0.3%.

Примеры использования лазерных станков

У станков данного типа существует большое число сфер применения.

Автомобили:

- Кузова. Лазер режет сталь для дверей, капотов, Рам.

- Двигатели. Точные детали для турбин и топливных систем.

- Маркировка. Номера VIN, которые невозможно подделать.

Самолеты и космос:

- Обшивка. Титановые панели для корпусов самолетов.

- Двигатели. Лопатки турбин с микроканалами для охлаждения.

Интересно: в ракетах компании SpaceX 6096 металлических Деталей сделаны лазером.

Медицина:

- Инструменты. Скальпели с алмазной заточкой.

- Имплантаты. Индивидуальные титановые протезы для пациентов.

Электроника:

- Платы. Дорожки толщиной 0.1 мм для смартфонов.

- Чипы. Корпуса для процессоров с гравировкой логотипов.

Искусство и дизайн:

- Архитектура. Ажурные решетки для музеев и офисов.

- Украшения. Кольца с узорами, которые не сделает ни один ювелир.

В целом поводов для того, чтобы пустить в работу лазерный станок, существует много. Этому способствуют вышеописанные факторы, наделяющие технологию высокой гибкостью использования. Заказывайте станки у компании ООО “ИНТЕРВЕСП” - станки есть в наличии.

Экологическая составляющая лазерных станков

По сравнению с обычным токарным станком, лазер дает меньше мусора. Примерно 95% металлических обрезков возвращают в производство. Например, на заводе BMW экономят 1200 тонн алюминия в год благодаря лазеру.

Воздух также остается чистым. Лазер выделяет на 40% меньше вредных испарений, чем плазма. Фильтры задерживают даже мельчайшие частицы. Также применяется энергия из возобновляемых источников.

Что ждет лазерную резку в будущем

Волоконные лазеры уже сейчас демонстрируют значительную выгоду. Они экономят энергию: КПД до 40% против 10% у старых моделей. Мягкие материалы, как медь, латунь и золото, теперь режут без проблем.

На производствах в токарном и фрезерном деле широко интегрируются гибридные технологии:

- Лазер + плазма. Толстый металл режут плазмой, а финишную обработку делает лазер.

- Лазер + 3D печать. Создают детали, которые невозможно сделать традиционными методами.

Отмечается, что цены на лазерные станки и индустрию в целом падают: агрегат теперь можно купить дешевле прежнего, и себестоимость выпуска будет продолжать снижаться.

За последние 5 лет спрос на лазерные станки вырос на 300%. Технология уже не является будущим — она массово доступна сегодня. Ее используют даже в деревнях для создания кованых заборов и сувениров.

Заключение

Почему лазер — это выгодно? Для заводов он является возможностью масштабировать производство, сочетая скорость с точностью, чтобы выполнять как можно больше заказов. Стартапам позволяет делать сложные детали без огромных вложений. Еще данная технология безвредна для окружающей среды: меньше отходов и выбросов.

Заказывайте станки у компании ООО “ИНТЕРВЕСП” - станки есть в наличии, а так же под заказ.

Поделиться в соц. сетях: