Станок лазерной и станок плазменной резки: что лучше

Лазерная резка использует тонкий световой луч, который режет материалы по заданному контуру. Компьютер управляет лучом, фокусируя его на поверхности заготовки. Луч нагревает материал до температуры плавления или испарения, создавая точный рез. Так как лазер не касается детали, даже хрупкие материалы (стекло, тонкая сталь) не деформируются. Например, при резке акрила края остаются гладкими, а при работе с металлом — без заусенцев.

Виды станков для лазерной резки

Станки для лазерной резки делятся на несколько типов:

- СО2-лазеры. Режут дерево, пластик, ткань и металл до 20 мм. Недорогие в обслуживании, идеальны для мастерских.

- Волоконные лазеры. Быстро обрабатывают медь, латунь и сталь 50 мм и более. Экономят до 35% энергии, поэтому подходят для заводов.

- Nd:YAG-лазеры. Используют для ювелирной гравировки и резки тонкой фольги.

Основные компоненты, которые включает в себя устройство лазерного принципа действия:

- Лазер. Настраивается под материал: 40 Вт для акрила, от 1000 Вт для стали.

- Линзы и зеркала. Фокусируют луч в точку толщиной с волос.

- Компьютер (ЧПУ). Превращает чертеж в траекторию реза.

- Газовая система. Подает кислород или азот для очистки реза.

- Охлаждение и вытяжка. Защищают станок от перегрева и удаляют дым.

При точности до 0,05 мм детали не требуют подгонки. Экономия материала позволяет создавать на 15-20% меньше отходов, чем при ручной резке. Средний лист металла, например, размерами 1,5х3 м режется за 5 минут. Один станок заменяет резку, гравировку и раскрой. С безопасностью у лазерных станков тоже порядок: нет искр или стружки, как при механической обработке.

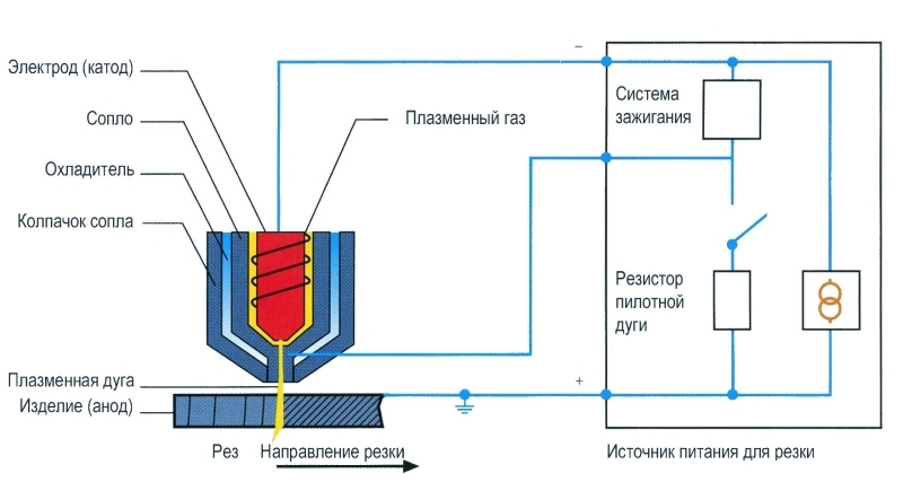

Принцип работы плазменной резки

Плазменная резка — это метод обработки металлов, при котором ионизированный газ (плазма) разрезает материал за счет сверхвысоких температур. Электрическая дуга, возникающая между электродом в резаке и заготовкой, нагревает газ (чаще воздух, азот или кислород) до 20 000-30 000°C. При такой температуре газ переходит в состояние плазмы, которая плавит металл, а газовый поток удаляет расплавленные частицы, формируя чистый рез.

Детали процесса:

- Ионизация газа. Электрический разряд превращает газ в плазму, обладающую высокой электропроводностью.

- Формирование режущей струи. Плазма фокусируется соплом, создавая узкий поток.

- Расплавление материала. Температура плазмы превышает точку плавления металла.

- Удаление расплава. Газ выдувает жидкий металл из зоны реза.

Технология подходит для любых электропроводящих материалов: стали, алюминия, меди, латуни. Для резки цветных металлов часто используют смеси газов (например, аргон + водород), чтобы избежать окисления кромок.

Типы станков плазменной резки

Оборудование классифицируется по степени автоматизации и назначению:

Ручные плазморезы

Конструкция: компактный резак с кабелем для подключения к источнику питания Применение: починка, резка листового металла толщиной до 25 мм. Модели используются в автосервисах для ремонта кузовов, слесарных мастерских, в мелкосерийном производстве.

Высокоточные системы

Особенности: используют форсированную плазменную дугу и точное управление подачей газа.

Результат: ширинареза — 0,8-1 мм, минимальная деформация краев.

Автоматические станки с ЧПУ

Управление: программируемые контроллеры задают траекторию реза.

Точность: ±0, 1 мм за счет сервоприводов и датчиков высоты.

Примеры: резка алюминиевых панелей для авиационной промышленности.

Подводные установки

Принцип: резка происходит в воде, что снижает уровень шума на 20 дБ и уменьшает выбросы дыма.

Преимущества: повышенная безопасность, увеличенный срок службы расходников.

Применение: кораблестроение, где требуется резка стальных листов толщиной до 150 мм.

Сравнение плазменной резки с лазерной

Выбор между технологиями зависит от задач, бюджета и требований к качеству.

Механизм резки

Лазер: сфокусированный луч света (СО2 или волоконный) испаряет или плавит материал. Подходит для металлов, пластика, дерева, керамики.

Плазма: работает только с проводящими материалами. Эффективна для заготовок от 5 мм.

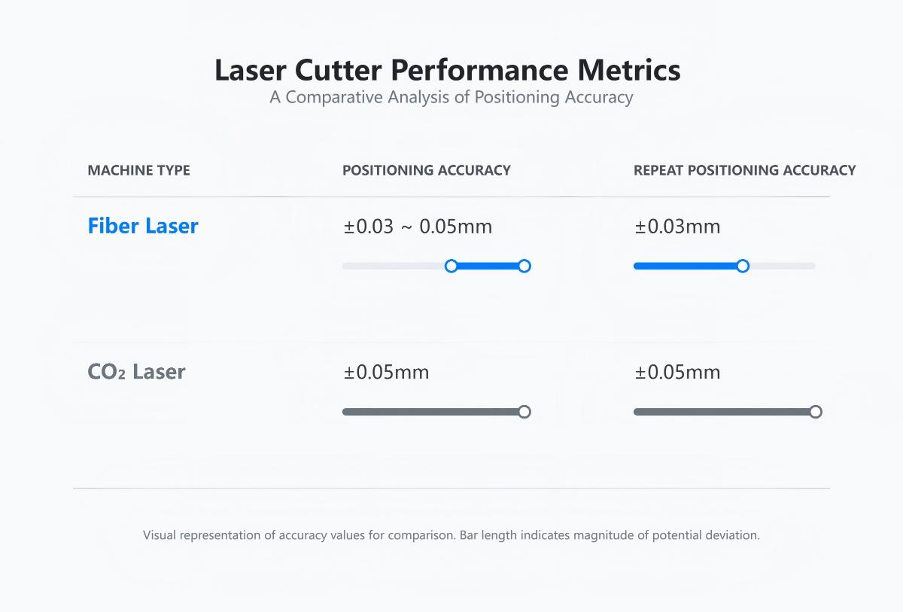

Точность и скорость

Лазер:

- Погрешность: 0,02-0,05 мм.

- Скорость: 8-12 м/мин для нержавеющей стали З мм.

- Пример: Изготовление медицинской мебели, изготовление оборудования для пищевой промышленности.

Плазма:

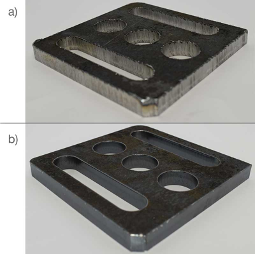

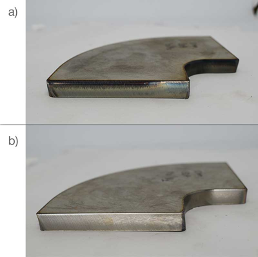

- Погрешность: 0,3-0,5 мм.

- Скорость: 3-5 мин для стали 20 мм.

- Пример: Резка балок для строительных конструкций.

Экономические аспекты

Лазер

- Стоимость станка: от $25 000 (волоконные модели).

- Расходы: Замена линз — $200-400 в мес., электроэнергия — 10-30 квт/ч.

Плазма:

- Стоимость станка: от $25 000 (полуавтоматические станки с ЧПУ).

- Расходы: сопла и электроды — $50-150/мес., электроэнергия — 15-50 квт/ч.

Области применения

Резка с помощью лазерной технологии применяется в таких сферах:

- Электроника. Точная резка медных шин для плат.

- Автомобилестроение. Изготовление декоративных элементов из алюминия.

- Архитектура. Создание ажурных решеток из стали.

Плазменную резку лучше использовать в следующих сферах:

- Сельхозтехника. Производство деталей плугов из толстой стали.

- Энергетика. Резка труб для нефтегазопроводов.

- Металлообработка. Изготовление заготовок машин и механизмов.

Преимущества и недостатки

Заниматься обработкой материалов с помощью лазерного станка выгодно по нескольким причинам:

- Минимум постобработки. Края не требуют шлифовки.

- Сложные контуры. Возможность вырезать зубья шестеренок или микроотверстия.

- Экологичность. Низкий уровень шума и выбросов.

В то же время существуют минусы, такие как ограничения по толщине. Сталь — до 35 мм (есть у нас модели до 80мм), алюминий — до 30 мм. Также у лазерной резки высокая чувствительность к отражающим материалам, из-за чего требуется установка источников лазерной резки с защитой от отражения (Maxphotonics G5 QBH, Raycus HP).

У плазменных станков есть свои преимущества:

- Скорость на толстых материалах. Сталь 50 мм режется за 10-15 минут.

- Низкие эксплуатационные расходы. Сопла служат 8-12 часов непрерывной работы.

- Возможность использовать воздух, что снижает затраты.

К минусам принято относить шероховатость краев, вследствие чего детали требуют фрезеровки. И ограниченная точность — больше как заготовительное производство.

Защита и безопасность

При использовании лазерного станка существуют риски в виде УФ-излучения и испарения цинка при резке оцинкованной стали. Решается это системой экранирования и вытяжками с угольными фильтрами.

Плазма опасна ультрафиолетовым излучением дуги и разлетающейся окалиной. Для защиты используют термостойкие перчатки и маски с затемненными стеклами.

Частые вопросы

Что лучше для резки нержавеющей стали 10 мм?

Лазер — для деталей с отверстиями и пазами. Плазма — для простых форм.

Как часто менять сопло плазмореза?

Каждые 4-8 часов работы. Признак износа — неровный рез. Сопло изнашивается при врезании в металл и почти не зависит от километров реза.

Можно ли резать титан плазмой?

Да, но требуется аргон в качестве плазмообразующего газа.

Как снизить расходы на лазерную резку?

Использовать станки с волоконным лазером — их КПД на 30% выше, чем у СО2. Самый дешевый газ при резки лазером — воздух. Но для этого дополнительно нужен компрессор с системой воздухоподготовки.

Как итог, для мастерских подойдут лучше ручные плазморезы (до 100А), или лазеры малой мощности (до 3кВт). В промышленности хороши автоматические станки с ЧПУ. В работе с высокой точностью также подойдут лазерные системы с волоконным источником.

Поделиться в соц. сетях: