Лазерная резка профильных труб

Профильные трубы, являющиеся неотъемлемой частью различных отраслей промышленности, играют ключевую роль в создании инновационных конструкций и инженерных решений. Эти полые конструкции предоставляют уникальные возможности благодаря разнообразным формам — от цилиндрических до прямоугольных и овальных. Материалы, используемые для производства, варьируют от металла до пластмассы, обеспечивая высокую прочность и универсальность в различных областях применения.

Лазерная резка профильных труб

Лазерная резка стала неотъемлемой частью современных технологий обработки профильных труб, находя применение в автомобильной, аэрокосмической, строительной и обрабатывающей промышленности.

Этапы лазерной резки

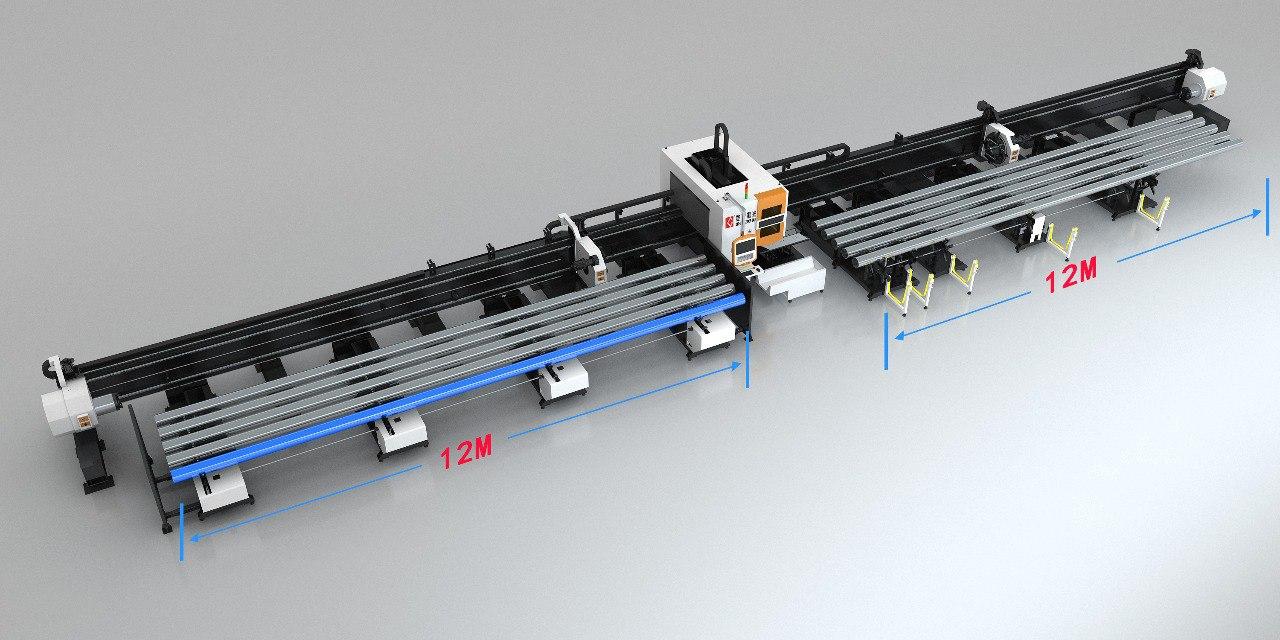

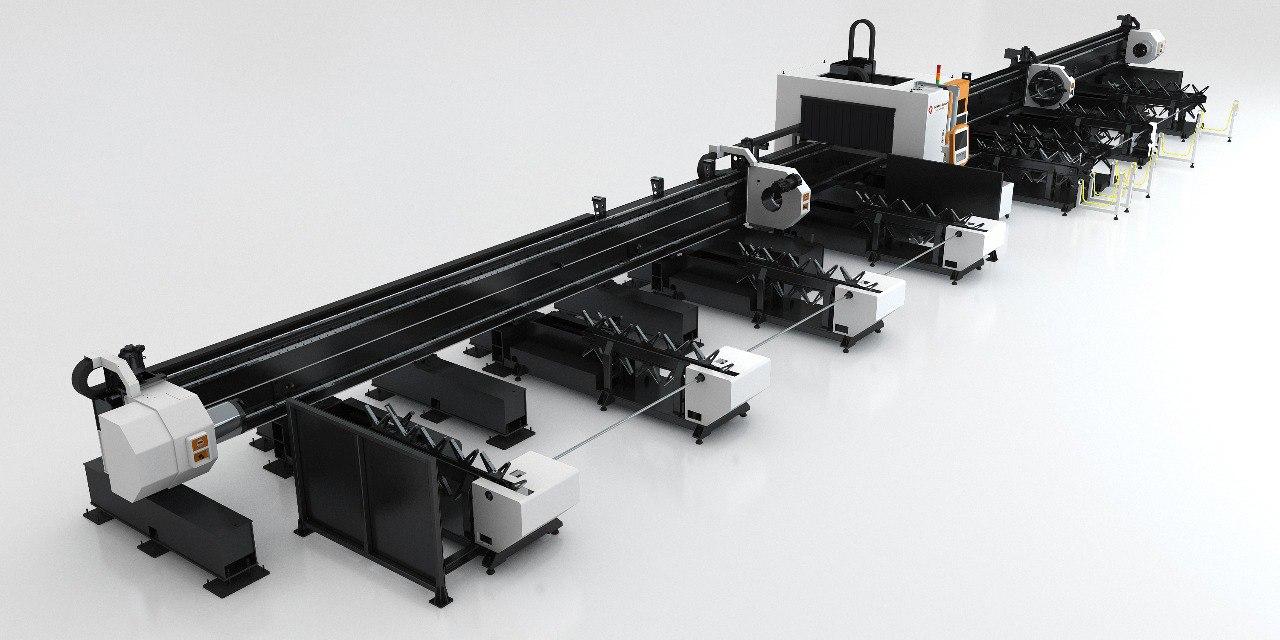

- Подготовка труб: Трубы загружаются в станок и фиксируются для точного расположения. Возможна как ручная так и автоматическая загрузка.

- Настройка параметров резки: Оператор вводит необходимые параметры в компьютер — форму, толщину и материал трубы.

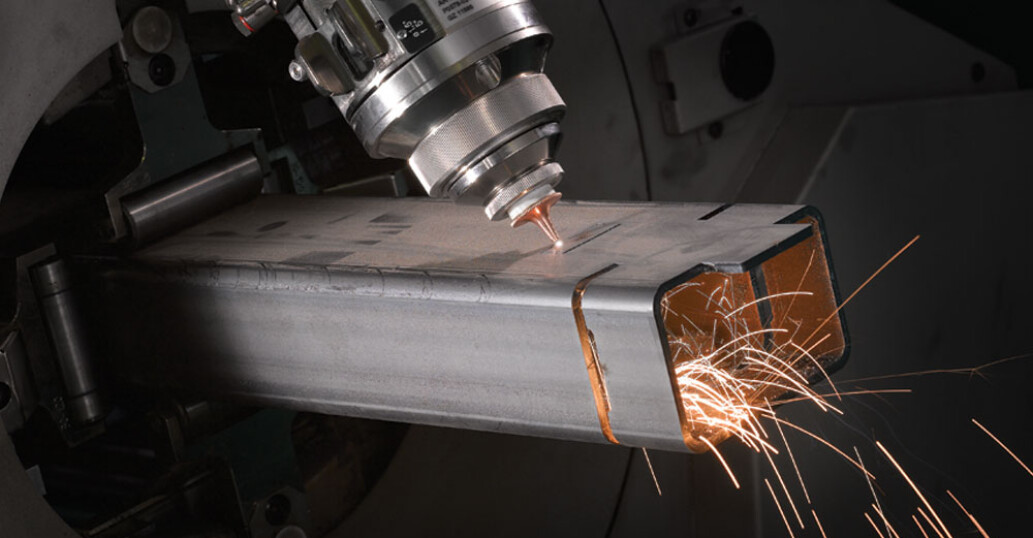

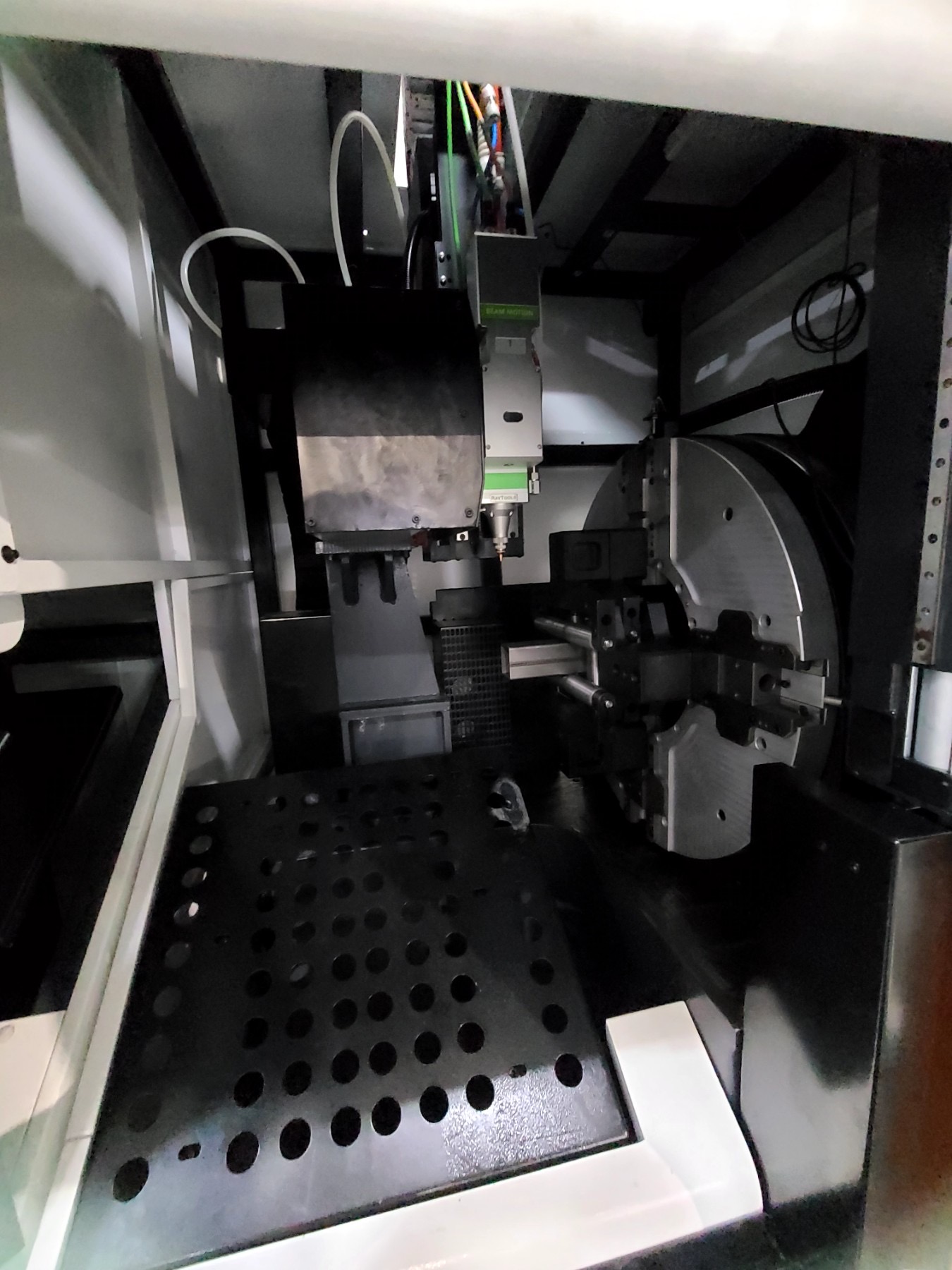

- Лазерная резка: Лазерный луч фокусируется на материале, создавая точный и чистый срез по заданной траектории.

Лазерная резка профильных труб обеспечивает высокую точность и минимальные потери материала, что делает ее предпочтительным методом для производства сложных конструкций.

Зачем нужна лазерная резка профильных труб?

Лазерные труборезы играют ключевую роль в обработке металла. Они заменяют ленточнопильные, дисковые отрезные, пресс-ножницы, фрезерные станки. Лазерные труборезы имеют уникальную способность резать различные типы труб, включая круглые, квадратные и прямоугольные формы, а также профили вроде углов, капель и С-образных форм, делает их незаменимыми в мире металлообработки.

Проблемы с асимметричными профилями: Точная загрузка и фиксация асимметричных профилей могут быть вызовом, но использование камеры с особенным освещением при загрузке трубы позволяет адаптировать патрон к конкретному асимметричному профилю, обеспечивая точную резку.

Проблемы с асимметричными профилями: Точная загрузка и фиксация асимметричных профилей могут быть вызовом, но использование камеры с особенным освещением при загрузке трубы позволяет адаптировать патрон к конкретному асимметричному профилю, обеспечивая точную резку.

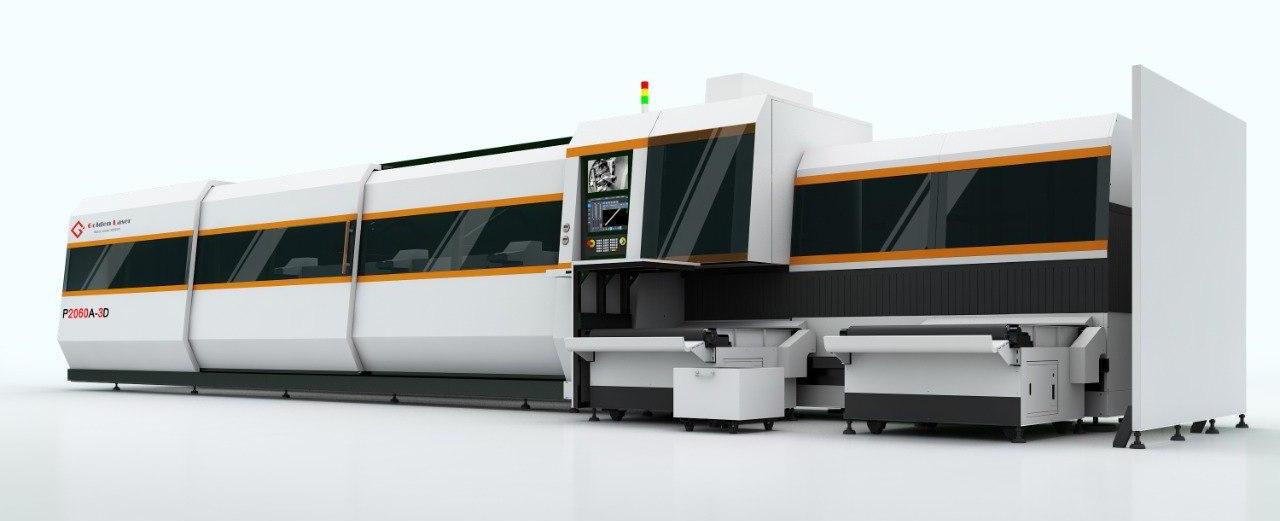

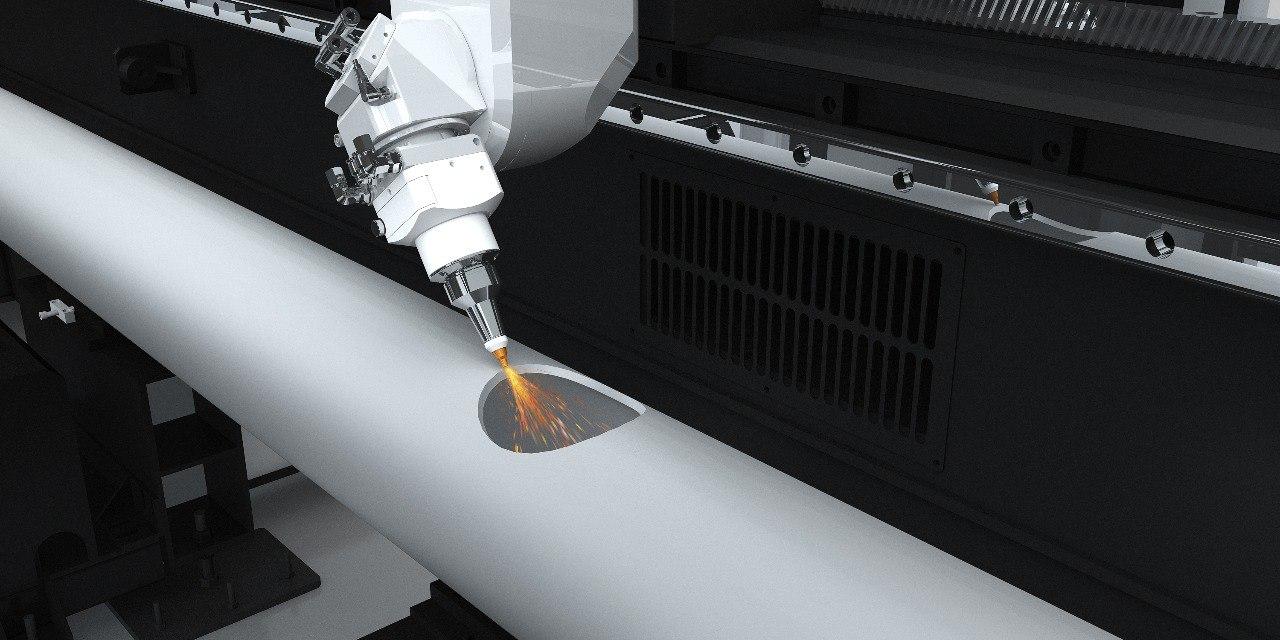

Ограничения по толщине материала: Лазерная резка профильных труб имеет ограничения по толщине обрабатываемого материала. Большинство лазерных труборезов оптимальны для качественной резки труб из металлов, таких как алюминий (до 8 мм) и нержавеющая сталь (до 6 мм). Уникальные возможности лазерному труборезу добавляет поворотная 3D голова и датчик определения шва трубы.

Как выбрать мощность излучателя лазерного станка

Современные лазерные станки оснащены твердотельными иттербиевыми лазерными излучателями различных брендов. Диапазон их мощности широк – от 0.35 кВт до 25.0 кВт. При выборе требуемой мощности следует провести сравнительный анализ возможностей излучателей разной мощности.

Оптимальна скорость резки лазерного станка - 15-25 м/мин. К этим скоростям нужно стремиться.

0.5 кВт: Подробный обзор

Лазер мощностью 0.5 кВт способен резать металлический лист толщиной 1 мм на скорости порядка 12 м/мин. Однако его предельная толщина заготовки составляет 3 мм, и скорость реза упадет до 0.7 м/мин.

1.5 кВт: Улучшенная производительность

Более мощный излучатель в полтора киловатта справится значительно быстрее. Обработка возможна на скоростях ≤26 м/мин. Заготовку толщиной в 3 мм он режет со скоростью 4 м/мин, но максимальная толщина для этого устройства - 6 мм.

3.0 кВт: Оптимальное соотношение

Трехкиловаттный излучатель является оптимальным вариантом для резки миллиметровых заготовок. С ним возможны скорости до 34 м/мин, а толщина 6 мм обрабатывается со скоростью 3 м/мин.

6.0 кВт: Лидер "скоростных режимов"

Шестикиловаттный излучатель является лидером в "скоростных режимах". С ним лист в 1 мм режется на скоростях до 41 м/мин, а толщина 6 мм обрабатывается со скоростью 5 м/мин. При этом, предельная толщина заготовки может достигать 16 мм, но скорость реза падает до 0.6 м/мин.

Преимущества лазерной резки труб

Преимущества лазерной резки труб

Универсальность лазерной резки

Лазерная резка — это передовой метод, превосходящий традиционные способы, такие как пиление и сверление, во многих аспектах. Одним из ключевых преимуществ является универсальность. Лазерный станок способен вырезать практически любую форму, размер или профиль с минимальными ограничениями. Это открывает широкие возможности применения в различных отраслях промышленности.

Высокая точность лазерной резки

Еще одним значимым преимуществом лазерной резки является высокая точность. Технология лазерной резки обеспечивает срезы с точностью до 0,025 миллиметра, что невозможно достичь с использованием традиционных методов. Это дает возможность исключительной подгонки деталей друг к другу с минимальными погрешностями, повышая общее качество производимых изделий. Кроме того, лазерный резак может создавать сложнейшие узоры и рисунки, делая его идеальным для декоративного и художественного применения.

Высокое качество без постобработки

Лазерная резка также отличается высоким качеством без необходимости постобработки. Этот метод обеспечивает чистый и точный срез, минимизируя производственные отходы. После лазерной резки не требуется дополнительная обработка, что существенно экономит время и ресурсы.

Автоматическое определение шва и формы

Системы обнаружения швов позволяют автоматически определять сварные швы на трубах, улучшая точность и предотвращая брак.

Высокая скорость и отсутствие износа инструмента

Лазерная резка выполняется быстро и без физического контакта с материалом, что снижает износ оборудования и риск повреждения материала.

Автоматизация

Возможность автоматизации процесса лазерной резки позволяет ускорить производство, сократить затраты на ручной труд и обеспечить непрерывную работу оборудования. Это приводит к повышению производительности и эффективности производственных процессов.

Поделиться в соц. сетях: