Линия обработки профильного проката KR-XH 600

Китай

Китай

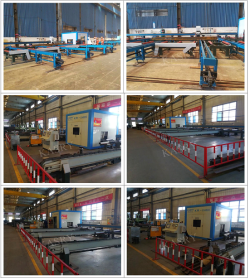

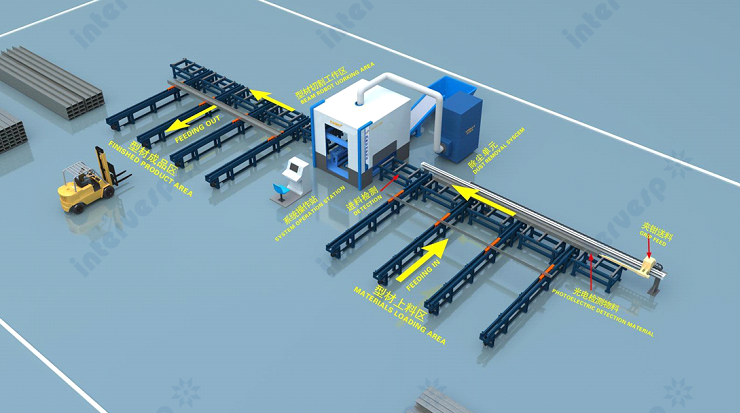

Станок для резки балок состоит из стеллажа для хранения сырья, подъемного оборудования с автоматической подачей, подающей тележки, направляющей тележки, ролика с автоматической подачей, режущего блока, платформы для разгрузки материала, ролика с автоматической подачей, стойки для готовой продукции и отдельной платформы системы управления.

Каждый ролик транспортируется к станции резки, станция резки разрезает двутавровую балку, угловую балку, швеллерную балку, двутавровую балку, полукруглую пластину, реализующую пересекающееся отверстие и открывающую машину.

Размер машины: общая длина 28000 мм, в том числе длина станции резки 2000 мм, автоматическая подача

в ролике 14000 мм, он может гарантировать наибольшую длину сырья 12000 мм.

Линия обработки балки KR-XH 600 включает в себя 5 функций станка:

Маркировка + сверление + обработка + фаска + резка (замена ленточной пилы)

Расчет эффективности резки продукции:

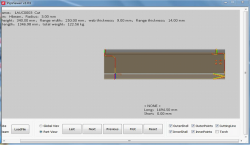

Спецификация двутавровой балки 340 * 250мм показана на следующем чертеже (самая длинная точка резки составляет 3500 мм, и основной процесс резки включает одностороннюю фаску, двухстороннюю фаску, сквозное сварочное отверстие и резку специальной формы).

Принимаем мощность плазмы Hypertherm XPR300XD, ток 170А (номер обработки 1152 воздух

+кислородная резка

Обеспечьте стабильное давление источника воздуха и поток (воздух + кислород) на месте

Результат резки:

1、Время резки одной заготовки 8 минут

2. Расстояние между двумя отверстиями для сквозной сварки составляет 6-8 мм.

Состав системы управления, основная конфигурация и принцип работы:

Станок для резки двутавровых балок в основном состоит из двух частей: системной шины управления станцией резки и автоматической загрузки и выгрузки профилей. Он выполняется с помощью программных инструкций и передачи сигнала PLC для завершения каждого процесса резки.

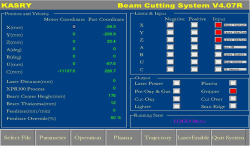

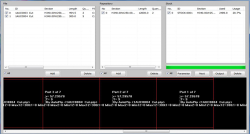

(1)Система управления станцией резки состоит из промышленного компьютера Taiwan Advantech, американская многоосевая карта управления PAMAC, японский лазер Keyence, 8 наборов абсолютных энкодеров, японский сервопривод Panasonic и внешние датчики, через управляющее программное обеспечение KASRY BEAM CUTTING V4.07 для завершения загрузки программы резки, полное управление многоосевой связью для достижения профилей. Резка концов различных процессов.

(2) Автоматическая верхняя и нижняя части управления профилем в основном состоят из PLC Delta, человеко-машинного интерфейса, гидравлической системы управления, двигателя переменного тока и внешних датчиков в сочетании с передачей механической конструкции и посредством внутреннего программирования ПЛК. логическое управление каждой частью исполнительного блока для удовлетворения требований и операций среды сайта Персоналу удобно работать с материалом профиля. Две станции дистанционного управления и человеко-машинный интерфейс спроектированы снаружи.

Функции лазера: он в основном используется для сбора и обработки данных для обнаружения деформации профиля.

1. Базовое расстояние: 300 мм

2. Измерение расстояния; от 160 до 450 мм

3. Тип источника света: красный полупроводниковый лазер Длина волны: 655 нм (видимый свет)

4. Тип: Красный полупроводниковый лазер Длина волны: 655 нм (видимый свет)

5. Выход: 560 мкВт

6. Диапазон яркого пятна (на эталонном расстоянии): около ø0,5 мм. 7. Линейность: ±0,25% полной шкалы. (от 160 до 440 мм)*2*3

8. Повторяемость: 30 мкм*4

9. Период выборки: 0,33/1/2/5 мс (4 уровня переменных)

10. Индикатор действия: сигнальная лампа лазерного излучения: зеленый светодиод, аналоговый индикатор эффективного расстояния: оранжевый светодиод, индикатор контрольного расстояния: красный/зеленый светодиод

11. Индикатор лазерного излучения: зеленый светодиод, аналоговый индикатор эффективного расстояния: оранжевый светодиод, индикатор контрольного расстояния: красный/зеленый светодиод

12. Температурные характеристики: 0,08% F.S./°C*3

13. Корпус: ПБТ, металлическая часть: SUS304, прокладка: NBR, крышка объектива: стекло, кабель: ПВХ.

14. Вес: около 135 г.

Описание основной части механизма подачи

Он в основном разделен на 8 групп входных и выходных движущихся частей, чтобы сформировать систему транспортировки материала. Каждая группа независимой стальной швеллерной конструкции рамы сварена и собрана и состоит из ползуна подъемного механизма, трансмиссионной цепи, масляного цилиндра и передающего двигателя.

Функция: функции хранения профилей, а также загрузки и хранения вывода после резки заготовки удобны для работы с помощью кнопок дистанционного управления, сокращая ручную обработку оборотных материалов, сохраняя несколько материалов одновременно, сокращая частое ожидание работы в мастерской, оптимизируя производственный процесс и повышение эффективности производства.

Описание структуры:

①Натяните цепь через гидравлический цилиндр, чтобы поднять поддон.

②Пружина под поддоном может привести к падению поддона при втягивании цилиндра.

③Гидравлический двигатель приводит во вращение звездочку для перемещения поддона вперед и назад для передачи материала.

Ролик подачи

Сырье поднимается через поддон механизма подачи, чтобы поднять материалы. При помощи гидравлического двигателя материал направляется на подающий рольганг.

Функция подающего роликового стола состоит в том, чтобы удерживать материал на одном уровне и поступать на станцию резки. Описание структуры:

① Компоненты сырья размещаются на подающем роликовом столе, а компоненты поддерживаются роликами.

② Опорный элемент ролика может заставить элемент реализовать движение элемента сырья на подающем роликовом столе в виде трения качения. Трение качения используется для уменьшения сопротивления тяге и обеспечения плавного движения компонентов.

Тележка подачи:

Подающая тележка в основном состоит из линейных направляющих, зубчатых колес, стоек, отделочных балок и шасси тележки, которые приводятся в движение серводвигателями для позиционирования подачи и позиционирования высоты зажима. В то же время он оснащен фотоэлектрическим датчиком для обнаружения системы соединения материалов. Логическое программирование оптимизирует поток действий, высокоскоростная автоматика повышает эффективность работы.

Гидравлический захват

Основными компонентами являются нижняя челюсть и верхняя челюсть через цилиндр для перемещения вперед и назад, чтобы привести в движение среднюю заглушку для скольжения, реализуя функцию автоматического зажима и ослабления стального профиля.

Панель управления соединением управляется одной кнопкой программного обеспечения или управляется автоматическим процессом и, наконец, реализует функции автоматического обнаружения и зажима материала. Диапазон давления гидравлического управления регулируется, а входной крутящий момент увеличивается для увеличения силы зажима, чтобы гарантировать, что верхняя и нижняя челюсти зажимают полотно профиля. Пластина увеличивает сцепление с поверхностью.

Станция резки

Станция резки является основной машиной для резки компонентов сырья, и компоненты сырья отправляются на станцию резки через тележку подачи зажима. Интегрированные части режущей станции включают в себя: контрольное позиционирование бокового толчка, прижимное устройство, движение каждой оси, специальную режущую головку, прессование выпускного отверстия, точное позиционирование выпускной стороны, транспортировку отходов, защиту окружающей среды и удаление пыли.

Базовое позиционирование бокового толчка:

Когда компонент поступает на станцию резки, фотоэлектрическая индукция обнаруживает, что материал поступает на станцию резки, а цилиндр бокового толкания работает, чтобы приблизить компонент сырья к опорному ролику позиционирования бокового толкания, так что стальная пластина крыла сечения является касательной. к поверхности ролика позиционирования. Для обеспечения того, чтобы разрезаемый профиль находился на фиксированном расстоянии от механической нулевой точки. В то же время он может исправить вертикальное соотношение между профилем и осью Y станции резки.

Устройство подачи давления на входе

Когда компонент поступает на станцию резки, он обнаруживается с помощью фотоэлектрической индукции, когда материал поступает на станцию резки, нажмите на цилиндр для работы, сделайте конец компонента сырья параллельным оси Y станции резки, чтобы обеспечить плоскостность. материала перед резкой и избегайте переворачивания конца.

Механическое нулевое положение

Каждая ось движения и внешняя ось в режущей станции имеют механическое позиционирование нулевой точки. Координаты каждой оси движения имеют начало, а серводвигатель абсолютного энкодера используется для обработки с полным замкнутым контуром. Система управления собирает данные о положении в режиме реального времени и записывает ход, чтобы обеспечить точность позиционирования станка.

Каждое движение оси

Многоосевой механизм перемещения на станции резки управляет резаком для достижения сложных траекторий резки.

Оси в режущей станции названы: горизонтально перемещать ось X, продольно перемещать ось Y, вертикально перемещать ось Z, резак вращается по оси B, резак качается по оси A.

Позиционирование подачи стали внешней секции по оси C и автоматическое позиционирование по высоте по оси U.

Специальная режущая головка

Самостоятельно разработанные и сконструированные соединения гибкие и легкие. Вся машина состоит из авиационного алюминия и различных деталей. Он обрабатывается высокоточным пятиосевым обрабатывающим центром с ЧПУ, чтобы обеспечить контроль размера деталей. Поверхность анодирована, а линии внешнего вида красивые и трехмерные.

Двухосевая независимая конфигурация подключается к интерфейсу осевой карты.

Программное обеспечение отправляет инструкции для управления вращением и рысканием резака, что реализует максимальное требование процесса скашивания 45 градусов в конце и решает автоматическую скашивание профильного крыла без ручной резки по линии, что повышает эффективность производства и качественное сечение.

Прижимное устройство

Подача продвигается с помощью тележки подачи зажима, и срабатывает фотоэлектрический датчик обнаружения на выпускном отверстии, так что работа прижимающего газа может прижимать компонент, чтобы предотвратить деформацию стального профиля и небольшую деформацию во время термической резки. процесса, а автоматическое сжатие обеспечивает плавный вывод компонента на станцию резки.

Точка привязки на напорной стороне

После того, как деталь нарезана и обработана, двигатель приводит во вращение вал, чтобы обеспечить движение детали уже из режущей станции. В то же время, чтобы обеспечить стабильное и плавное перемещение компонентов из режущей станции во время процесса перемещения, на стороне разгрузки добавляется точка отсчета позиционирования на стороне разгрузки.

Транспортировка отходов

Отходы, образующиеся при резке деталей, попадают на конвейер отходов до контейнера.

Оборудование для защиты окружающей среды

Пылеулавливающее оборудование очищает газы и пыль, образующиеся в процессе резки.

Эффективность фильтра: 99,9%

Разгрузочный рольганг

Разгрузочный роликовый стол показан на рисунке:

После завершения процесса резки, детали автоматически перемещается на разгрузочный рольганг. Разгрузочный рольганг приводится в действие электродвигателем переменного тока рольганга, приводящим в движение каждую зубчатую рейку и цепной привод. Убедитесь, что деталь можно полностью снять с режущей станции.

Передача мощности: двигатель приводит звездочку во вращение для обеспечения мощности.

Автоматическая разгрузка и горизонтальное перемещение стеллажа.

Функция: зона вывода и хранения готовых профилей.

Состав: в основном включает в себя роликовую раму, силовой ролик, транспортное устройство с двигателем переменного тока, звездочку и цепной привод, раму траверсы и гидравлическое управление. После того, как профиль готов, двигатель переменного тока приводит в движение силовой ролик для транспортировки, а гидравлическая система управляет горизонтальной подвижной стойкой для перемещения готового профиля в зону хранения.

Особенности: Обеспечьте станции дистанционного управления, повысьте эффективность резки, сэкономьте рабочую силу и сосредоточьтесь на подъеме.

Аппаратная часть системы управления

- Промышленный контроль - IPC Advantech

- Сенсорный экран управления - 7-дюймовый цветной сенсорный экран (промышленного класса)

- Карта управления движением - American PMAC

- Электрический шкаф управления - KASRY

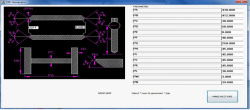

Программное обеспечение системы управления:

- Операционная система на английском и китайском языках WindowsXP Система Windows

- Программное обеспечение для программирования профилей BCS&BMS V1.09P

- Программное обеспечение для управления движением KASRY BEAM CUTTING SYSTEM V4.07R

Особенности и преимущества оборудования:

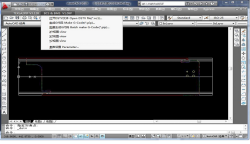

- Поддержка программного обеспечения TEKLA для углубления стальных конструкций, резки файла данных 3D-моделирования.

- Поддержка компиляции файла программы моделирования AUTOCAD 3d.

- Путь автоматически оптимизируется

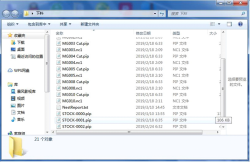

- После того, как программное обеспечение TEKLA экспортирует файл NC1, генерируется пакетный код

- Автоматическая статистика отчетов об ошибках для экспорта конструкционных деталей

- Автоматический вывод отчетов о материалах

- Предварительный просмотр 3D-компонента

- Оптимизация раскладки компонентов

- Поддерживает нарезание канавок в различных формах соединения внахлест

- Обнаружение формы лазерного сканирования для устранения отклонения положения.

- Функция защиты от столкновений резака.

- Решите проблему перфорации по толщине с помощью функции динамической перфорации, защитите режущее сопло, чтобы увеличить срок службы изнашиваемых деталей.

- Умная разметка линий

- Поддержка протокола связи Hypertherm XPR300 422, автоматическое переключение параметров процесса резки

- Быстрое автоматическое позиционирование, управление подвеской, ускорением и замедлением;

- Имеет функцию возврата на исходную траекторию и обратного хода.

- Библиотека поддерживает как онлайн, так и оффлайн программирование.

- Обмен информацией через диск U;

Функция редактирования галереи операций в полевых условиях, прямое создание кода резки с помощью входных параметров диалогового окна.

Отрежьте общую кромку и процесс резки точки разрыва.

Процесс резки с одинарной и двойной канавкой и K-канавкой.

Разработка может быть настроена в соответствии с потребностями клиента.

Для решения плазменной резки с толстой стенкой 50 мм профиль

Описание комплектации

- Станок для резки балок KASRY KR-XH 600

- Резка уголка - L50x50x6 до L200x200x20, L50x75x6 до L200x125x16,

- Выпуклая пластина Н=60-r270 мм, Н=60-r300 мм

- длина :12м

- Система управления KASRY с промышленным компьютером Advantech

- Программное обеспечение KASRY Pipe Nest

- Роликовая система автоматической подачи

- Режущий блок

- Автоматическая роликовая система загрузки

- Измерение лазерным датчиком

- Источник плазмы Hypertherm 125A

- Пылеуловитель 15000

- Транспортировка отходов

- Функции машины включают: маркировку (маркировку)

- -отрезание = ленточная пила - вырезание отверстия для сварки конструкции - вырезание отверстия = сверление - снятие фаски

- -и т.д. специальная работа

Технические характеристики

| Рабочие параметры | |

| H профиль | 110- 600 mm |

| Уголок | L50x50x6 to L200x200x20,L50x75x6 to L200x125x16 |

| Полукруг | Н=60-r270 mm,Н=60-r300 mm |

| Метод обработки | Plasma /Flame |

| Длинна | 12 м, при загрузке на подающий рольганг, 1000 мм, мини-мальная длина детали после распиловки (при автоматиче-ской выгрузке), 300 мм |

| Процесс резки заготовки | Прямой срез фиксированной длины, косой срез фиксирован-ной длины и функция раструба |

| Подходящий материал | углеродистая сталь, не-ржавеющая сталь |

| Метод резки | |

| Источник плазмы | Hypertherm 125 A (опц. 300А) |

| Толщина плазменной резки | Перфорация 1-45мм |

| Толщина резки пламенем | Вертикальная резка макс. 60 мм |

| Угол скоса | ±45 градусов |

| Точность станка | |

| Точность длины реза | ±1,5 мм |

| Согласно чертежам, подтвержденным обеими сторонами (предоставляется при подписании технического соглашения) | |

| Скорость резки | 10~2000мм/мин |

| Скорость движения | 10~6000 мм/мин |

| Прецизионное исполнение резки | ISO9013-2002\ISO8206-1991 \JB/T10045.4-1999JB |

| Управление осями | |

| 7 управляемых осей | Ось X:Перемещение резака вправо и влево |

| Ось Y1 и ось Y2, двусторонняя синхронная ось: резак дви-жется вперед и назад | |

| Ось: вращение факела на 270 градусов | |

| Ось B: ось поворота резака | |

| Ось C:осевая горизонтальная ось подачи внешней трубы | |

| Ось Z: резак движется вверх и вниз | |

| Вес | |

| Максимальная нагрузка материала | 5000 кг |

| Примечание: может быть разработан для максимального веса данных пользователя. |

WhatsApp

WhatsApp  Telegram

Telegram