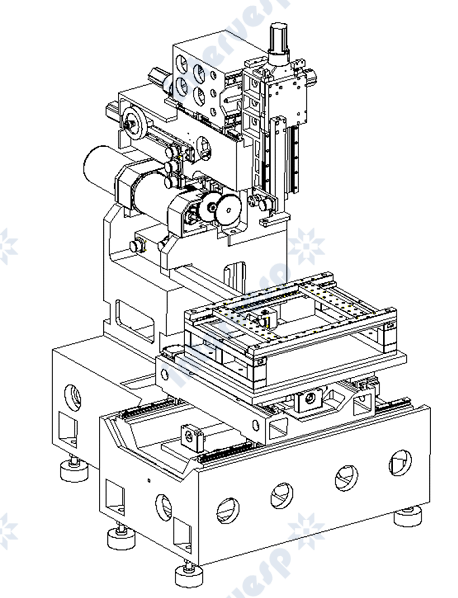

Электроэрозионный станок с ЧПУ KD700ZL

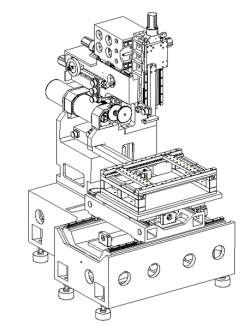

Оси X×Y×Z перемещение, мм: 550×700×300

Рабочий стол, мм: 710×950

Максимальный угол/толщина реза, мм: ±12°/80

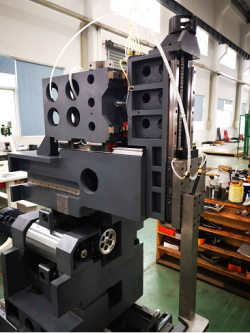

- ось X, Y и проволочный барабан с серводвигателем переменного тока

- угол ±12°/80мм с линейной направляющей по осям U и V и шарико-винтовой передачей высокой точности

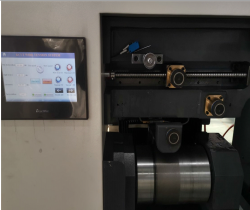

- система управления ЧПУ Kcut PLC

- высокоточная конусная система с хорошей точностью и чистотой поверхности угловой резки

- система натяжения проволоки с сенсорным экраном, управляемая ПЛК

- большой сенсорный экран

- оси управления: X,Y,U,V,

Предназначены для изготовления инструмента, деталей машин, ювелирных изделий, штампов и т.д. Позволяют обрабатывать детали из закаленной стали, высокопрочных композитных сплавов, титана, графита и т.д.

Данные станки могут быть использованы для изготовления точных деталей машин, а также при производстве штампов и пресс-форм, мерительного инструмента. Многократное использование электрода-инструмента - молибденовой проволоки, удобство его заправки удешевляет использование данных станков.

Стандартная конфигурация:

- KD700ZL – оси X, Y и проволочный барабан с серводвигателями переменного тока

- Сенсорное управление

- С образная станина в форме «Т»,

- ЖК-монитор, промышленный компьютер

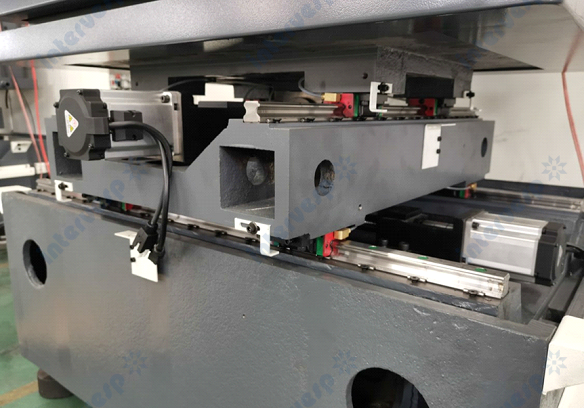

- Высокоточная линейная направляющая Тайвань HIWIN, ШВП с двойной гайкой (класс P2)

- Автоматическая система смазки

- Стандартный моторизованный привод оси Z вверх и вниз, управляемый программным обеспечением

- Прямой привод с высокой скоростью подачи

- Полностью автоматическая система контроля натяжения проволоки с ЧПУ с сенсорным экраном

- Система зажима высокой жесткости

1) Управление осями 5+1, оси X, Y и проволочный барабан приводятся в движение серводвигателем переменного тока; Оси U, V и Z управляются микрошаговым двигателем, серводвигатели переменного тока доступны в качестве опции.

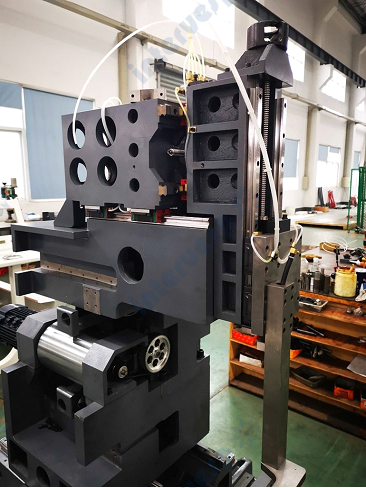

2) Инновационный короткий путь прохождения проволоки, фиксированный барабан для проволоки, обеспечивает отсутствие продольного перемещения, просто вращение.

3) Система натяжения проволоки с сервоприводом, управление от PLC.

4) С-образная конструкция, Т-образная станина, отличная динамическая точность и стабильность, высокая грузоподъемность.

5) Станина машины имеет коробчатую конструкцию и усиленные ребра жесткости, что обеспечивает хорошую жесткость и лучшую механическую стабильность станка.

6) Весь станок использует прецизионное литье HT250. Вся отливка машины прошла термообработку для устранения внутренних напряжений. Каждая отливка тщательно проверяется, чтобы избежать дефектов, чтобы обеспечить наилучшую жесткость и точность. Срок службы электроэрозионного станка для резки проволоки увеличен до более чем 10 лет.

7) Система подачи проволоки: молибденовая проволока подается с помощью линейной направляющей, а проволочный барабан использует уникальную технологию регулирования скорости сервопривода с обратной связью. В зависимости от операции загрузки проволоки в станок и заготовки различной толщины скорость проволоки можно выбирать независимо и гибко.

8) Автоматический многосегментный механизм натяжения проволоки с ЧПУ и уникальное хитроумное устройство направителя могут эффективно устранять полосы на поверхности и улучшать шероховатость поверхности.

9) Сервоуправление осей U.V.Z, запоминающиеся данные, управление с обратной связью для компенсации шага, более точная конусная резка и более стабильная точность резки.

10) Усовершенствованная модульная конструкция: электрика электроэрозионного станка, высокочастотный источник питания, система ЧПУ научно интегрированы. Вся машина имеет компактную структуру, разумную компоновку, сильную защиту от помех, хорошую надежность, защиту окружающей среды, энергосбережение, соответствует эргономическим характеристикам и подчеркивает стандарты, удобные для человека.

11) Оптимизированная высокочастотная система управления: она может эффективно осуществлять высокоэффективную резку большой толщины, а также может эффективно резать различные литейные стали, алюминиевые материалы, медные материалы, алюминиевые сплавы, титановые сплавы, твердые сплавы, проводящую керамику и супер -проводящие материалы.

12) Маломощный двухъядерный процессор Intel 1,8G; встроенная память 2G; жесткий диск: SSD 32G; промышленный блок питания 300 Вт.

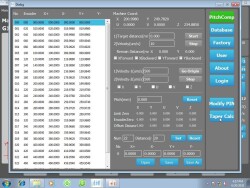

Основные функции системы управления электроэрозионной резкой с ЧПУ KCUT

1) Он поддерживает автоматическое программирование на основе граф, оператору не нужно знать коды программирования, на практике оператору необходимо загрузить файл DXF, созданный другим программным обеспечением, а затем выполнить постобработку в KCUT для создания траектории резки в соответствии с инструкциями в программном обеспечении.

2) Несколько режимов обработки, гибких для различных целей, например, односегментная резка, непрерывная резка, резка вперед и резка назад.

3) XYUVZ может осуществлять одновременное управление по 5 осям, тип привода может быть шаговым приводом или сервоприводом, все 5 осей можно контролировать в режиме реального времени в главном интерфейсе резки.

4) KCUT показывает текущую позицию обработки, координаты, завершенный процент задачи и оставшееся время до начала в режиме реального времени. Оператор может судить о фактическом состоянии резки по информации в графическом интерфейсе, который может быть увеличен в соответствии с оператором.

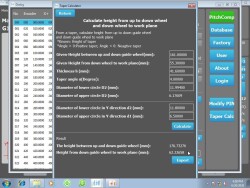

5) Стандартная система управления конусностью для реализации резки конусности равного градуса, конуса переменной степени и аномалии (конусность вверх-вниз с разным профилем). Одновременное управление несколькими осями делает сложную конусную резку намного проще и эффективнее.

6) Стандартный с возможностью многократного реза для улучшения чистоты поверхности и точности реза.

7) С возможностью очистки углов для повышения производительности резки углов.

8) Поддержка компенсации шага винта, способная к сегментарной компенсации ошибки шага машины.

9) При использовании функции автоматического оповещения, когда обработка завершена или возникает неисправность (например, короткое замыкание), появляется всплывающее диалоговое окно с аварийным сигналом, и KCUT автоматически записывает информацию об аварийном сигнале.

10) Дистанционное управление движением машины, подачей проволоки, насосом, ВЧ-мощностью и т. д., что делает работу более эффективной.

11) Пульт дистанционного управления имеет функцию настройки инструмента (настройка прямолинейности проволоки), чтобы упростить прямолинейность проволоки к заготовке, легко переключать параметры для настройки инструмента.

12) Функция восстановления при отключении питания, изменение положения начальной точки, точки паузы, конечной точки, функция выбора движущейся дорожки.

13) Настройка программы резки включает в себя настройку отверстий для перехода, зеркальное отображение, вращение, настройку линии ввода и так далее.

14) Обнаружение короткого замыкания и обратная связь, сигнализация короткого замыкания. Когда происходит короткое замыкание, проволока будет двигаться назад и снова подавать вперед, чтобы получить подходящий зазор между проволокой и заготовкой.

15) Ручная функция включает в себя перемещение оси, центрирование, сенсорный край и т. д.

16) Настройка включает заводские настройки по умолчанию, пользовательские настройки. Заводские настройки по умолчанию не могут быть изменены без разрешения и указаний производителя.

17) Мониторинг ввода-вывода может поддерживать мониторинг данных ввода и вывода и позволяет оператору лучше знать систему управления.

18) Отладка системы записи информации о тревогах.

19) Управление файлами может выполнять настройку графиков в системе, оно также может читать файлы с жесткого диска или USB-накопителя, файл должен быть в формате DXF.

20) функция измерения длины для проверки расстояния между двумя точками, чтобы убедиться, что график правильный.

21) Функция моделирования имитирует реальную процедуру резки, чтобы проверить правильность программирования.

Стандартный упаковочный лист

1) Станок KD700ZL

2) Контроллер с беспроводной клавиатурой и мышью, промышленный компьютер, ЖК-экран

3) Большой резервуар для воды с двумя насосами

4) Насос с двигателем и кабелями

5) Трубы рабочей жидкости

6) Кабель питания

7) Ручка ручного управления

8) Молибденовая проволока

9) Блок регулировки прямой проволоки

10) Нож

11) Молибденовая проволока 1 рулон длиной 2000мм

12) Опорная гайка и винты

13) Отвертка

Основные компоненты (механические)

1) ШВП с двойными гайками по осям X, Y (класс P2), 2 комплекта

2) Линейные направляющие Hiwin, 5 комплектов

3) Отливки HT250, 1 комплект

Основные компоненты (электрика)

1) X, Y, проволочный барабан с серводвигателем переменного тока, 3 комплекта

2) U, V, Z с микрошаговым двигателем, 3 комплекта

3) Регулятор подачи проволоки, 1 комплект

4) Системное ПО KCUT

5) Трансформаторы

6) Электрическое реле: MIND

7) Компьютер: Промышленный компьютер

Документы:

1) Сертификат качества, 1

2) Руководство по эксплуатации, 1

3) Электрическая схема, 1

4) Упаковочный лист, 1

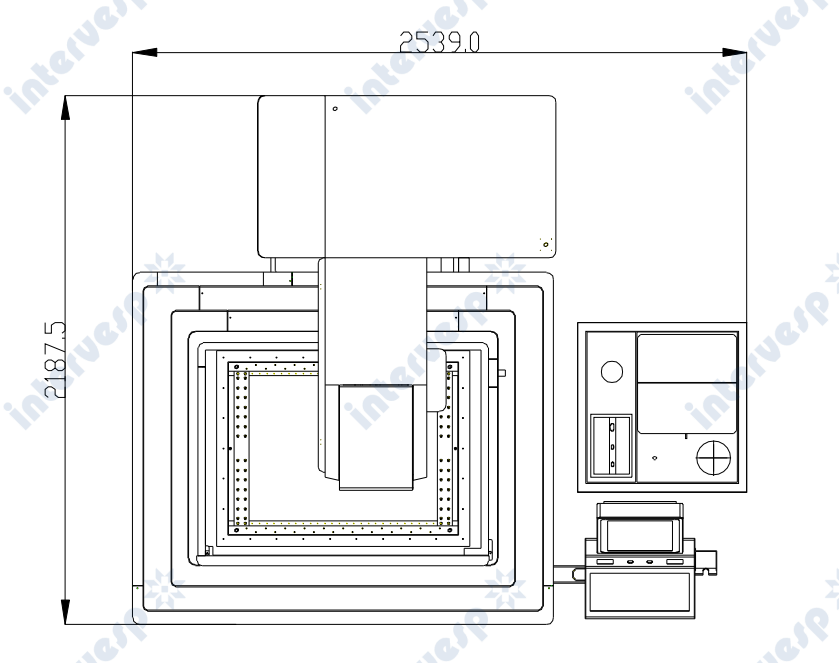

Технические характеристики

| Оси X×Y×Z перемещение, мм | 550×700×300 |

| Рабочий стол, мм | 710×950 |

| Максимальный угол/толщина реза, мм | ±12°/80 |

| Макс. Нагрузка на стол, кг | 700 |

| Чистота поверхности | Ra<0,8-2,5 мкм (многократная и одинарная резка) |

| Макс. Скорость резания, мм2/мин | ≥200мм |

| Точность резания, мм | ≤±0,005 мм, прямая резка |

| Точность резания, мм | ≤±0,015 мм, резка под углом |

| Минимальный шаг , мм | 0,001 |

| Диаметр проволоки, мм | Φ0.12-Φ0.25 |

| Вес станка, кг | 4000 |

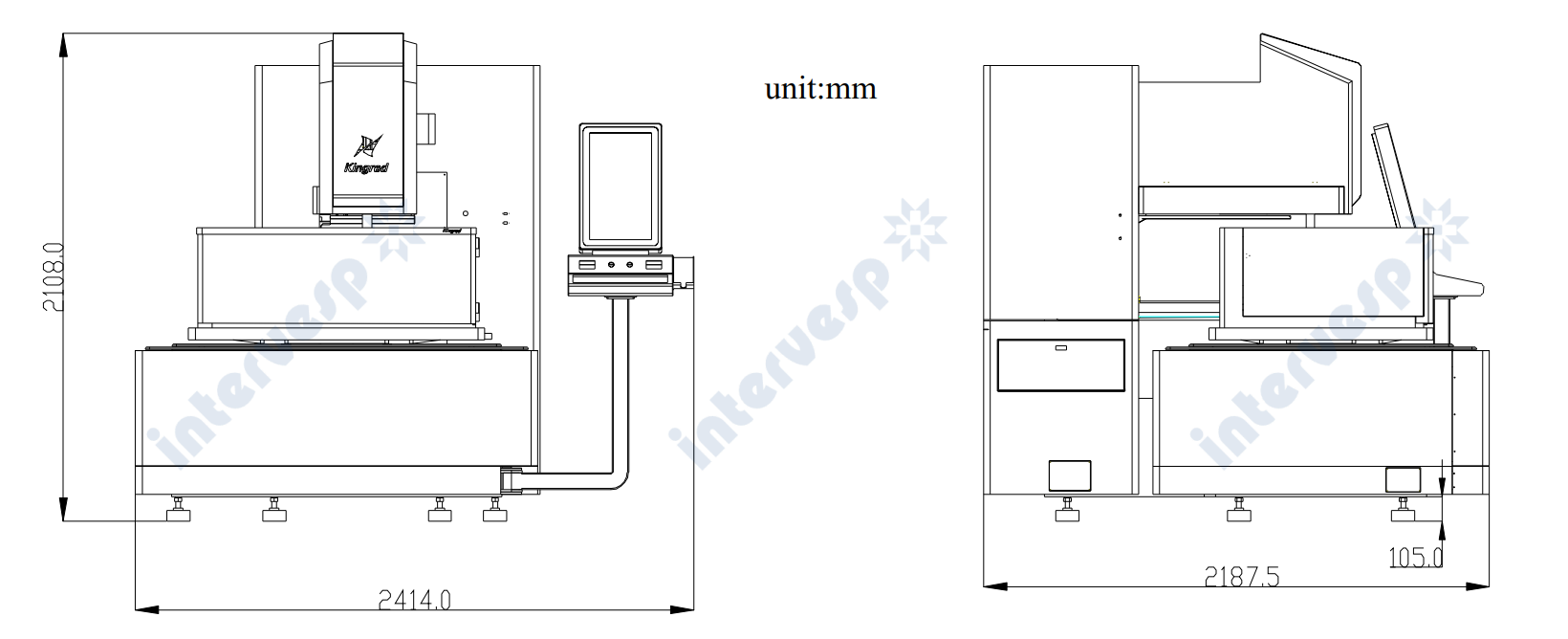

| габаритные размеры | 2300×2200×2100 |

| Источник питания | 3 фазы 380V/50Hz |

| Ширина ВЧ (плавная регулировка) | 1-99μs |

| Номинальная мощность | ≤3кВт |

| Максимальный ток резки | ≥7A |

| Рабочий бак | |

| Емкость бака, л | 60 |

| Фильтрация | Сменный фильтр (0,005 мм) |

| Размер бака | 670×460×610 |

| Вес бака | 60 |

WhatsApp

WhatsApp  Telegram

Telegram

Китай

Китай