Обрабатывающий центр с ЧПУ morbidelli m100

Возможные размеры рабочей зоны по осям X-Y-Z*, мм:

morbidelli m100: 3110x1320х180

morbidelli m100: 3710x1320х180

morbidelli m100: 5510x1320х180

morbidelli m100: 3110x1620х180

morbidelli m100: 3710x1620х180

morbidelli m100: 5510x1620х180

Сверление и фрезерование – сделано для Вас!

Обрабатывающий центр с числовым программным управлением, с широкой возможностью оснащения сверлильными и фрезеровальными инструментами для удовлетворения любого запроса по обработке древесины и материалов со сходными физическими свойствами.

- Самый совершенный, имеет сверлильные шпиндели со скоростью вращения 8.000 об/мин. и технологию Ro.Ax., шпиндель - самый жёсткий на рынке, имеет интервал между операциями технического обслуживания более 1.000 часов.

- Наиболее оснащённый, имеет съёмные конфигурируемые вакуумные чашки и рабочий стол FLEX для получения наилучшей конфигурации станка в зависимости от производственных требований.

- Самое быстрое и интуитивное программирование при помощи встроенного программного обеспечения cad-cam MAESTRO CNC.

- Самый простой в использовании, доступ к рабочему столу осуществляется в любой момент благодаря заниженной раме, встроенным электрошкафу и вакуумному насосу и отсутствию ограждения в конфигурации PRO SPACE.

Конструкция

Несущая конструкция состоит из монолитной станины высокой жёсткости из стального проката большой толщины с массивными рёбрами; такая несущая структура большой ширины спроектирована для обеспечения стабильности станка и точности, не зависящей от срока эксплуатации и условий применения; не требует анкерного крепления к полу.

Станина служит в качестве широкого и массивного основания для подвижной колонны, которая представляет собой сбалансированную опору для рабочей головы, стабильную и способную выдерживать самые интенсивные нагрузки, возникающие при обработке, в целях обеспечения наиболее высоких характеристик в отношении качества и точности. Мобильный портал выполнен в виде массивного моноблока, закрепляемого на станине и перемещающегося по призматическим направляющим с помощью линейных подшипников с бесконечной шариковой опорой самого высокого качества.

На нём в свою очередь установлена рабочая голова, которая перемещается по направлению вдоль осей Y и Z по призматическим направляющим с помощью линейных подшипников с бесконечной шариковой опорой.

Перемещение подвижного портала вдоль нижней рамы (по оси X) и рабочей головы вдоль балки подвижного портала (по оси Y) приводится в действие при помощи системы в виде шестерни и зубчатой рейки со косозубой передачей, что обеспечивает большее усилие взаимного нажатия зубьев и, как следствие, достижение бòльших значений ускорений и скоростей по осям X и Y.

Разработанная соответствующим образом косозубая передача позволяет снизить износ механических органов и шум при работе.

Вертикальная ось Z управляется при помощи ходового винта с бесконечной шариковой опорой, что обеспечивает высокоточный баланс в условиях динамических нагрузок и устойчивость к высоким значениям ускорений и замедлений.

Основная фрезеровальная голова установлена непосредственно на каретке оси Z в целях обеспечения абсолютного качества конечной обработки вследствие полного отсутствия вибрации.

Перемещение по осям X-Y-Z управляется при помощи бесколлекторных двигателей, приводимых во вращение статическими инверторами, что обеспечивает следующие свойства:

- Сокращённое время обработки благодаря более высоким значениям ускорений;

- Более высокая точность позиционирования благодаря энкодерам высокого разрешения;

- Исключение операций калибровки при включении станка благодаря использованию абсолютных энкодеров;

- Устранение необходимости операций общего технического обслуживания благодаря отсутствию щёточно-коллекторного узла в бесколлекторных двигателях.

Управление перемещением по осям и всеми рабочими органами станка производится при помощи модуля ЧПУ промышленного типа с цифровой передачей посредством технологии “CAN OPEN BUS”, способной не только достичь высокой скорости передачи данных, но ещё и нечувствительной к внешним электромагнитным помехам.

Указанные факторы влияют на характеристики обрабатывающего центра, приводя к снижению необходимого на обработку времени минимум на 20% и делая возможным исполнение сложных операций при максимальной точности.

СТАНДАРТНОЕ ОСНАЩЕНИЕ

Станок Morbidelli оснащён в базовой конфигурации следующими устройствами, максимально увеличивающими производительность при ежедневном использовании:

- СИСТЕМА БЕЗОПАСНОСТИ “PRO SPACE”, отсутствие ограждений позволяет оператору получать свободный доступ к рабочему столу на 360° вокруг станка без необходимости дожидаться конца исполнения программы обработки. Максимальная скорость по оси X, программно ограниченная до 25 м/мин. в соответствии с действующими нормативами по охране труда, гарантирует оператору работу в полной безопасности.

Благодаря системе PRO SPACE, Morbidelli занимает крайне небольшую площадь, а эксклюзивное решение встроить в станину как электрошкаф, так и вакуумный насос, обеспечивает возможность установить станок в самые ограниченные зоны, устраняя необходимость возможной переустановки уже существующих станков с последующей экономией времени и финансов.

- ЗАЩИТА ПРИ ПОМОЩИ “БАМПЕРОВ” (в соответствии с директивой CE 2006/42), окружающих рабочую голову в виде защитной клетки из сварных листов.

Передняя часть защиты имеет окно с широким обзором из ударопрочного материала, которое может открываться при исполнении операций по техническому обслуживанию.

Две мягкие подушки, чувствительные к контакту, установлены с правой и левой сторон клетки: В случае столкновения с препятствием датчики на подушках немедленно прервут работу станка, который перейдёт в состояние экстренного отключения.

Отсутствие напольных устройств безопасности обеспечивает самую высокую степень свободы оператору при максимальном использовании площади рабочего стола в режиме маятниковой обработки.

- ДИСТАНЦИОННЫЙ ПРОВОДНОЙ ПУЛЬТ, практичное устройство, позволяющее оператору иметь в своём распоряжении все основные команды станка без необходимости постоянного доступа к основной панели управления. При помощи этой системы дистанционного управления возможно приближаться к станку и перемещать оси X-Y-Z в полуавтоматическом режиме, выделяя сверлильные шпиндели и сбрасывая это выделение, регулируя скорость и т. п.

Этот пульт особенно эффективен при контроле обработки при её исполнении или лишь её симуляции в целях проверки программирования перед запуском производства в автоматическом режиме.

- ОПТИМИЗИРОВАННАЯ ЦЕНТРАЛИЗОВАННАЯ СИСТЕМА ВЫТЯЖКИ, отдельные аспирационные патрубки, установленные по одному на каждой рабочей группе станка, подсоединены к одному выходу; это позволяет иметь только один аспирационный трубопровод, подсоединённый к станку. Внутри вытяжного коллектора установлены электропневматические заслонки, управляемые ЧПУ, которые открывают соответствующий канал только тогда, когда работает обслуживаемая им группа, концентрируя таким образом поток аспирации только на той группе, которая производит обработку, увеличивая тем самым эффективность очистки детали и снижая расход воздуха и уровень шума.

- УСИЛИТЕЛЬ ДАВЛЕНИЯ ВОЗДУХА (только для сверлильной головы) придаёт шпинделям Ro.Ax. дополнительное усилие на этапе обработки, которое превышает значение 64 кгс на каждый отдельно взятый шпиндель, что позволяет ему развивать высокие характеристики даже при проникновении в материалы с самой высокой сопротивляемостью.

- СИСТЕМА АВТОМАТИЧЕСКОЙ СМАЗКИ , смазочный насос, управляемый ЧПУ, обеспечивает корректную смазку механических органов осей перемещения (несущих линейных подшипников, зубчатых реек, шестерней, винтов с бесконечной шариковой опорой и т. п.) с определёнными интервалами времени. Эта система обеспечивает автоматическое исполнение некоторых стандартных операций по техническому обслуживанию. В случае израсходования смазки в насосе тот выдаёт предупреждающий сигнал на центральный пульт управления станка, чтобы оператор добавил новую смазку.

ПРИМЕЧАНИЕ: Сверлильная голова, если она оснащена данной системой, пользуется другой программой обслуживания, так как она требует:

- гораздо более длительных межоперационных интервалов (до 1000 часов между двумя операциями технического обслуживания);

- другой тип смазки;

- сокращённого количества смазки (для получения более подробной информации см. Руководство по эксплуатации).

ВАКУУМНАЯ СИСТЕМА , все компоненты системы рассчитаны соответствующим образом для получения максимальной производительности и наибольшей степени разрежения, вырабатываемых насосом. Станок может оснащаться вакуумным насосом, обеспечивающим безопасную фиксацию деталей даже малого размера и различных геометрических форм.

СЕТЕВОЕ ПОДСОЕДИНЕНИЕ К ПК , порт, предназначенный для кабельного подсоединения ПК к заводской сети с возможностью передачи данных на станок и от него в реальном времени.

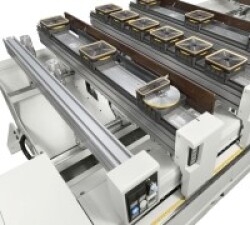

РАБОЧИЙ СТОЛ

Рабочий стол спроектирован для удобного и безопасного использования любых устройств станка, особенно для простого и быстрого оснащения оператором.

Свободные вакуумные чашки, то есть не cвязанные механически с рабочим столом, каждая вакуумная чашка жёстко закреплена на суппорте при помощи двух безопасных способов фиксации: механического при помощи нижнего профиля, который зацепляется на поверхности рабочего стола, и пневматического при помощи подвижного бокового профиля, который скользит вдоль всего рабочего стола и раскрывается наружу, жёстко фиксируя базу вакуумных чашек.

На фазах загрузки и выгрузки деталей вакуумные чашки остаются зафиксированными во избежание случайного смещения.

Преимущество этой технологии - высокая видимая чистота и возможность фиксировать детали малых размеров несколькими вакуумными чашками, сближая их на минимальное расстояние в условиях отсутствия трубок подсоединения вакуума на каждой присоске.

Особая форма вакуумных чашек позволяет сближать их между собой, образуя таким образом оптимальную вакуумную зону для фиксации обрабатываемой заготовки любой формы.

Балки суппорта из экструдированного алюминия, имеют широкую базу опоры и скользят вдоль оси X по закалённым направляющим круглого сечения, имеют жёсткую и надёжную пневматическую фиксацию при помощи двух тормозов пневматического действия (один со стороны передней направляющей скольжения, второй - с задней).

Использование этой технологии даёт безопасность, а также удобное и эргономичное перемещение при точном позиционировании.

Вакуум для удержания деталей пропускается внутри балок из экструдированного алюминия и передаётся на вакуумные чашки при помощи шариков, активируемых при их нажатии; сами вакуумные чашки позиционируются без механических ограничений.

Каждая балка суппорта имеет два базирующих цилиндрических упора, встроенных в балку и активируемых и перемещаемых пневматически:

- первый ряд размещён в задней части балок суппортов и служит для обработки панелей больших размеров;

- второй ряд размещён в средней части балок суппортов и служит для обработки панелей небольших размеров.

С правой и левой сторон рабочего стола имеются ещё 4 базирующих упора (2 справа и слева), которые позволяют производить боковое выравнивание (совместно с задними упорами) панелей любых размеров, чтобы обрабатывать “левые” и “правые” детали, а также исполнять обработку в маятниковом режиме в целях увеличения производительности станка. Все упоры управляются автоматически программой в зависимости от типа обработки.

Приведение в действие вакуума для фиксации деталей происходит при помощи педали, чтобы оператор мог загружать детали обеими руками удобным для него способом.

В качестве опции балки суппортов могут оснащаться суппорт-штангами с пневматическим подъёмом и опусканием, на которые оператор укладывает панель, а затем толкает её в сторону базирующих упоров.

Данные суппорт-штанги имеют также своей задачей отрывать деталь от вакуумных чашек по завершении обработки.

Внутренняя часть станины образована наклонными плоскостями с целью направлять обрезки и стружку в центр станка, где может располагаться ленточный транспортёр (опция), служащий для эвакуации остатков обработки (направление эвакуации - справа налево).

Комплектация станка

morbidelli m100 3115x1320 Z180

ИСПОЛНЕНИЕ ПО ЕВРОПЕЙСКИМ НОРМАМ БЕЗОПАСНОCТИ CE

Система безопасности PRO-SPACE

СИСТЕМА БЕЗОПАСНОСТИ “PRO SPACE”, отсутствие ограждений предоставляет оператору получать свободный доступ к рабочему столу на 360° вокруг станка без необходимости дожидаться конца исполнения программы обработки. Максимальная скорость по оси X, при этом, программно ограниченна до 25 м/мин. в соответствии с действующими нормативами по охране труда и гарантирует оператору работу в полной безопасности.

Благодаря системе PRO-SPACE, станок morbidelli занимает крайне небольшую площадь, а эксклюзивное решение встроить в станину как электрошкаф, так и вакуумный насос, обеспечивает возможность установить станок в самые ограниченные зоны, устраняя необходимость возможной переустановки уже существующих станков с последующей экономией времени и финансов.

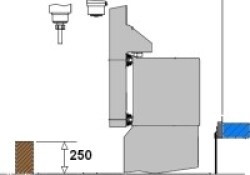

Проход детали по Z - 250 мм

Увеличение максимальной высоты прохода детали по Z до 250 мм. Остальные технические характеристики станка остаются неизменными. Возможность обрабатывать фрезерной головой, сверлильной группой и пилой деталей толщиной до 25о мм. При этом фрезеровка зависит от длины инструмента

"TECPAD wired" Проводной пульт управления с цветным монитором touch-screen 7".

Переносной проводной пульт для управления различными функциями станка.

Имеет следующее:

- 2 потенциометра для управления скоростями рабочих голов (например, скоростью вращения сверлильных шпинделей, скоростью подачи по основным осям и т. п.);

- 19 кнопок на клавиатуре: 6 из них имеют управляющую функцию и применяются для непосредственного управления станком, в то время как остальные 13 позволяют перемещаться по различным окнам программных приложений (напр., для позиционирования суппортов или вакуумных чашек). Буква или символ, нанесённые на кнопку, позволяют идентифицировать её в целях облегчения работы оператора;

- 1 красная кнопка для активации экстренного отключения;

- резиновая защита от случайных повреждений;

- рукоятка с левой стороны для того, чтобы дать оператору возможность легко управлять командами свободной правой рукой;

- магниты в задней части для того, чтобы позволить оператору легко и быстро располагать пульт дистанционного управления на любой металлической поверхности, чтобы иметь обе руки свободными.

Линейный магазин для смены инструмента TRB11 (версия Y=1320)

Магазин инструмента линейной конфигурации, расположенный с левой стороны станины, способен нести инструменты или агрегаты с угловой передачей (см. допустимые размерные пределы, приведённые в главе, содержащей план-чертёж).

Имеет стальную структуру для обеспечения наибольшей жёсткости в случае размещения тяжёлых инструментов. Места расположения конусов инструментов покрыты пластиком поверх алюминиевого суппорта для наилучшего обеспечения сочетания жёсткости и эластичности вилки, удерживающей конус при загрузке или выгрузке инструмента.

Предусматривается, что инструменты, устанавливаемые в боковой магазин, могут соответствующим образом переставляться в другие установленные на станке магазины для сокращения времени исполнения рабочего цикла и во избежание непродуктивных потерь времени вследствие оснащённости магазинов на раме станка.

Технические данные

Максимальное количество инструментов: 11

Максимальный диаметр инструментов: 300 мм (3 оси), 350 мм (5 осей)

Шаг между держателями инструмента 115 мм

Максимальный вес каждого инструмента 8 кг

Общий максимальный вес инструментов нет данных.

ПРИМЕЧАНИЕ - Конусы, несущие инструмент, и эластичные цанги не включены в комплект поставки.

Магазин смены инструмента FAST 14

Магазин FAST 14 обеспечивает более высокие характеристики в отношении времени, затрачиваемого на операции смены инструмента благодаря сокращённому расстоянию от электрошпинделя до устанавливаемого в него инструмента, а также специальной программной оптимизации последовательности смены инструмента.

Линейный магазин смены инструмента располагается внутри защитной конструкции подвижного портала и способен нести инструменты и агрегаты с угловой передачей.

Имеет стальную конструкцию в целях обеспечения большей жёсткости при применении тяжёлых инструментов. Места для размещения несущих инструмент конусов покрыты пластиком и имеют алюминиевые суппорты в целях получения наилучшего сочетания между жёсткостью и эластичностью зажима конуса при операциях по загрузке и выгрузке инструмента.

Гребенчатая конструкция и держатели инструментов защищены от пыли соответствующим картером, расположенным сверху над ними.

Технические данные

- Максимальное количество инструментов: 14;

- Максимальный диаметр инструмента 180 мм (инструмент кругового действия или агрегат с угловой передачей);

- Шаг между держателями инструмента 7 мест с шагом 110 мм,7 мест с шагом 130 мм;

- Максимальный вес каждого инструмента 8 кг;

- Общий максимальный вес инструментов 42 кг.

ПРИМЕЧАНИЕ - Конусы, несущие инструмент, и эластичные цанги не включены в комплект поставки.

Устройство обдува электрошпинделя

Позволяет направлять на инструмент воздушный поток для его охлаждения при обработке.

N°1 Вакуумный насос 90/108 м³/ч 50/60 Гц

Централизованный стружкоотвод с оптимизацией потоков воздуха

Аспирационный коллектор, которые объединяет собой вытяжные патрубки станка и позволяет подсоединять фрезеровально-сверлильный станок к единой аспирационной трубе, ведущей к фабричной вытяжной системе. Пневматические цилиндры расположены внутри коллектора и управляются при включении и выключении шпинделей, что позволяет открывать и закрывать только патрубки работающих групп.

Пневматическое усиление давления сверления (только по оси Z)

Сверлильная голова отводится пневматически, в то время как сама сверлильная обработка производится с помощью перемещения основной оси Z.

Сверлильная голова оснащена новой технологией вращения и подачи Ro.Ax.

Разработана полностью Группой Scm и позволяет:

- увеличить качество обработки и точность сверления благодаря увеличению жёсткости шпинделя (увеличенный диаметр вала и прямая передача без передаточных механизмов между сверлом и валом с применением крепления типа «Weldon»);

- увеличить производительность сверления благодаря максимальному режиму вращения до 8.000 об/мин. (с опциональным инвертором), что позволяет увеличивать скорость входа в материал;

- сократить операции по техническому обслуживанию до интервала в 1.000 часов без необходимости производить смазку механизмов.

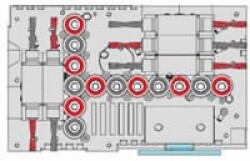

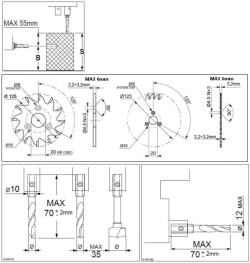

Сверлильная голова F23L включает в себя:

- крепление вертикальных и горизонтальных свёрл ø10 мм типа «WELDON» (максимальная длина сверла = 70 мм);

- шаг между шпинделями 32 мм;

- 13 вертикальных шпинделей с независимой пневматической активацией;

- 5 горизонтальных сверлильных головок с двойным выходом (по одному выходу в каждую сторону), 3 по направлению вдоль оси X и 2 вдоль оси Y;

- скорость вращения свёрл 4.200 об/мин. (с опционным инвертором 3000-8.000 об/мин.);

- 1 встроенная пила по направлению вдоль оси X (максимальный диаметр 125 мм, толщина от 2,2 до 6 мм);

- скорость вращения пилы 5.000 об/мин. (с опционным инвертором 5.000-10.000 об/мин.);

- мощность двигателя вращения шпинделей до 3,9 кВт (5,3 л.с.) - [2,2 кВт (3 л.с.) при 50 Гц];

- 60 мм вертикальный пневматический ход каждого вертикального шпинделя и пилы;

- 75 мм вертикальный пневматический ход горизонтальных головок;

- система механической фиксации сверла "quarterlock", позволяющая производить установку и снятие инструмента при помощи установочного винта M8 и поворота шестигранного ключа на 90 градусов;

- контур сжатого воздуха высокого давления для обеспечения усилия подачи более 64 кгс на каждый вертикальный шпиндель с целью обрабатывать материал с наиболее высокой сопротивляемостью.

Управление сверлильной головой инвертером от фрезерного электрошпинделя

Инвертор, который управляет режимами вращения основного электрошпинделя, также подключается к двигателю сверлильной головы с целью изменять скорость вращения шпинделей до максимальных значений 8000 об/мин. и максимально 10000 об/мин. для встроенной пилы.

ПРИМЕЧАНИЕ – При исполнении программы обработки и переходе от фрезерования к сверлению накладывается необходимость ожидания остановки двигателя.

Аспирационный кожух для сверлильной головы.

Устройство для повышения рабочего усилия при сверлении вдоль оси Z.

Устройство усиления давления по оси Z при сверлении.

УСИЛИТЕЛЬ ДАВЛЕНИЯ ВОЗДУХА (только для сверлильной головы) придаёт шпинделям Ro.Ax. дополнительное усилие на этапе обработки, которое превышает значение 64 кгс на каждый отдельно взятый шпиндель, что позволяет ему развивать необходимое усилие даже при обработке самых твёрдых материалов.

Электрошпиндель с 5 осями обработки, версия "JQX", 10 кВт

Вертикальный электрошпиндель, установленный на систему перемещения в виде линейных направляющих и линейных подшипников с бесконечной шариковой опорой, управление при помощи ЧПУ посредством ходового винта с бесконечной шариковой опорой.

Имея карданный суппорт и две независимые оси вращения (вертикальная ось и наклонённая на 50° ось), группа “JQX” позволяет фрезерному инструменту ориентироваться практически в любом направлении, устраняя необходимость использовать множество головок с угловой передачей при исполнении большей части обработок и позволяя фрезерной голове позиционироваться под отрицательным углом -10° относительно горизонтальной плоскости.Структурный проект “JQX” дал возможность произвести такую настройку электромеханической системы, которая обеспечивает как высокую скорость вращения, так и значительный момент на скоростях вращения, меньших по сравнению со скоростями, используемыми на обычных фрезерных группах, что позволяет двигателю JQX (Just Quality eXtreme) удовлетворять любым потребностям по обработке.

Точность и надёжность обеспечиваются путём применения высокоточных редукторов и усиленных зубчатых передающих ремней, а уменьшенные габариты двигателя оптимизируют его использование в наиболее сложных ситуациях, предотвращают столкновения с рабочим столом и позволяют увеличить эффективность аспирации стружки благодаря концентрации воздушного потока на более ограниченной поверхности.

Пятиосная голова включает в себя следующее:

- тип подсоединения HSK 63F с двойной поверхностью базирования для жёсткого соединения между конусом и самим электрошпинделем;

- электронный контроль скорости вращения от 1.800 до 24.000 об/мин. со статическим инвертором и функция быстрой остановки вращения в базовой конфигурации;

- постоянная мощность (S1/S6) 8,5/10 кВт (11,5/13,6 л.с.) при скорости вращения от 12.000 об/мин.;

- поворот оси B: ± 185°;

- скорость вращения оси B: 7000°/мин.;

- поворот оси C: ± 360°;

- скорость вращения оси C: 7000°/мин.;

- правое и левое вращение, задаваемые ЧПУ;

- система внутренней продувки воздухом для обеспечения надёжной фиксации конуса, несущего инструмент;

- система охлаждения с жидкостным контуром и теплообменник, устанавливаемый с внешней стороны станка;

- несущие керамические подшипники на основном валу;

- система подачи сжатого воздуха внутрь структуры электродвигателя во избежание загрязнения пылью;

- аспирационный кожух по периметру с пневматической активацией.

ПРИМЕЧАНИЕ — Конусы, несущие инструмент, и эластичные цанги не включены в комплект поставки

Вытяжной кожух для пятиосного электрошпинделя

Имеет автоматическое позиционирование в рабочем и нерабочем положениях.

Водяное охлаждение узла. Позволяет поддерживать постоянной температуру электрошпинделя, предотвращая его перегрев. Включает в себя:

- циркуляционный насос для жидкости;

- радиатор охлаждения жидкости.

Примечание: только для электрошпинделей с жидкостным охлаждением.

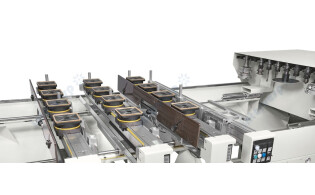

6 суппортов "TV FLEX" 1300

Суппорты с балками длиной 1300 мм и вакуумными чашками (опция) обеспечивают практичность, быстроту оснащения и простоту использования.

Способность свободно конфигурировать вакуумные чашки, как в отношении их положения вдоль суппорта, так и их количества на каждом суппорте, обеспечивает оператору возможность всегда находить наилучшую из возможных конфигураций для каждой программы обработки.

Рабочая зона оснащена следующим:

- 6 суппортов из экструдированного алюминия, передвигаемых вручную по направлению оси X, с удобным перемещением по четырём втулкам с бесконечной шариковой опорой по двум закалённым и шлифованным направляющим, расположенным по краям этих суппортов в целях обеспечения стабильности при любой фазе обработки;

- автоматическая система фиксации и освобождения на каждом суппорте: взаимодействует с направляющими скольжения при помощи пневмоцилиндров, управляемых нажатием кнопки, располагаемой в удобном положении, в целях перемещения суппортов с чрезвычайной лёгкостью;

- 6 цилиндрических алюминиевых упоров с ходом 100 мм, с автоматически управляемым пневматическим приводом, встраиваемых в суппорты в заднем положении, служат для выравнивания панелей по оси Y;

- 6 цилиндрических алюминиевых упоров с ходом 100 мм, с автоматически управляемым пневматическим приводом, встраиваемых в суппорты в промежуточном положении, служат для выравнивания панелей небольших размеров по оси Y;

- 4 боковых промежуточных упора из алюминия с автоматически управляемым пневматическим приводом, располагаемые по 2 слева и 2 справа на соответствующих фиксированных суппортах, служат для выравнивания панелей любых размеров по оси X; все упоры управляются автоматически программой в зависимости от типа обработки;

- стальные шарики вдоль всего суппорта, поджатые с помощью спиральной пружины, служат для автоматического открытия и закрытия внутренней вакуумной системы, разработаны для предотвращения попадания образующейся при обработке пыли;

- специализированная система для механической фиксации вакуумных чашек при помощи губки с контролируемой деформацией, которая способна зафиксировать все вакуумные чашки, располагаемые на одном суппорте.

Цилиндрический шток каждого упора имеет резьбу M8 в целях возможного монтажа дополнительных опций (напр., упоров для панелей со свисающим шпоном, устройств фиксации узких деталей, удлинителей и т. п.).

Все суппорты рабочего стола способны перемещаться по всей длине этого рабочего стола в целях обеспечения максимальной гибкости использования даже в случае обработки лишь в одной рабочей зоне панелей любых размеров.

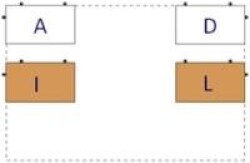

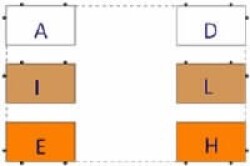

Рабочие поля: A (I) и D (L).

Рабочий стол оснащён пневматической системой, базирующими упорами и программным обеспечением в целях производить фиксацию и обработку максимально двух панелей в четырёх имеющихся рабочих зонах.

Зона I - смещение 650 мм относительно зоны A.

Зона L - смещение 650 мм относительно зоны D.

4 суппорт-штанги H=75 1300.

Предназначен для поддерживания панелей во время выравнивания и облегчению отрыва от чашек после обработки.

Изготовлены из фенолистого композита, установлены сбоку от алюминиевого суппорта и имеют пневматический подъёмный механизм.

Применяемый материал гарантирует, что трение по поверхности панели будет минимальным, и поэтому выравнивание даже тяжёлых деталей очень удобно, и их отрыв от вакуумных чашек не порождает царапин на поверхности.

Распределяются равномерно слева и справа. Каждые 2 суппорт-штанги обеспечивают подъем веса до 40 кг.

Передний ряд упоров H=75 для 6 траверс.

Данные устройства идеальны для базирования панелей по передней стороне в условиях таковой необходимости или для быстрого выравнивания очень маленьких деталей без применения встроенных промежуточных упоров.

8 базирующих упоров из алюминия с ходом 100 мм располагаются следующим образом:

- с боковой стороны каждого суппорта рабочего стола во фронтальном относительно оператора положении, всего 6 упоров;

- один с левой, а другой с правой стороны рабочего стола на соответствующих фиксированных суппортах.

Упоры располагаются на профилях с пазами, позволяющими производить их скольжение, и при необходимости оператор может сместить их из установленного положения для создания базы под свои обработки.

Цилиндрический шток каждого упора имеет резьбу M8 в целях возможного монтажа дополнительных опций (напр., упоров для панелей со свисающим шпоном, устройств фиксации узких деталей, удлинителей и т. п.).

При наличии этих устройств базирования рабочий стол станка конфигурируется в виде дополнительных рабочих зон E (с левой стороны, альтернативно зонам A и I) и H (с правой стороны, альтернативно зонам D и L).

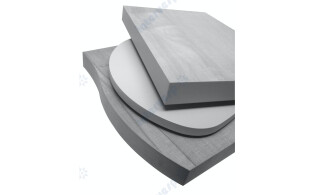

Неповоротные вакуумные чашки 145x145 H=75 мм - 12шт.

Поворотные вакуумные чашки 145x55 H=75 mm - 6 шт.

Программное обеспечение панели машины MAESTRO ACTIVE.

Maestro Active" - это новый программный интерфейс "оператор-станок", унифицированные для всех технологий SCM.

Данная фундаментальная характеристика позволяет легко и быстро производить запуск станка в производство, избегая каждый раз

обучения работе на новом станке SCM.

Maestro Active, специально разработан и оптимизирован для того, чтобы была возможность его применения непосредственно с помощью сенсорного экрана. Графика и иконки сконфигурированы таким образом, чтобы позволить осуществлять простую и комфортную навигацию.

Maestro Active – специально разработанный для управления обрабатывающими и сверлильными центрами SCM, из особенностей можно выделить следующие функции:

– Система отчётности: Maestro Active делает доступной отчётность о производстве, событиях, ошибках и техническом обслуживании;

– Поддержка технического обслуживания: Maestro Active показывает, какие операции необходимо произвести на станке, и какие действия для этого необходимо выполнить;

– Система диагностики: Maestro Active определяет и отображает ошибки и предупреждения, предлагая помощь в устранении текущей аномалии;

– Управление пользователями и сменами;

– Записи о проведенных изменениях на станке;

– Создание программ обработки с предпросмотром панели, облицовываемой кромкой;

– Загрузка списков, отдельных программ и программ с помощью сканера штрих-кодов;

– Выполнение ручных регулировок на узлах и осях;

– Калибровка осей;

– Виртуальный кнопочный пульт;

– Отображение координат осей

– Управление архивами кромки, клея и инструментов;

– Оснащение:

* рабочие столы

* магазин и головки без автоматической смены инструмента

* сверлильные головки

* магазин кромки

* магазин для кромки в рулонах

Maestro Active cnc интегрируется с платформой подключения IoT Maestro, если таковая имеется, обеспечивая удаленное управление машиной в режиме реального времени и оперативное управление техническим обслуживанием.

Программное обеспечение Maestro cnc для программирования.

Минимальные требования для установки в офисе:

- Windows XP Professional (SP2), Windows Vista, Windows 7 или Windows 10;

- Процессор: совместимый с Intel, 2ГГц - минимум; рекомендуется многоядерный процессор;

- Оперативная память: 2ГБ - минимум, рекомендуется 8ГБ;

- Место на жестком диске: 5ГБ;

- Видео карта: совместимая с Open GL.

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ MAESTRO CNC- ИНТЕРФЕЙС ОПЕРАТОРА И ПРОГРАММИРОВАНИЕ

Maestro - это программная платформа, устанавливаемая на всех обрабатывающих центрах SCM GROUP.

Речь идёт о программном обеспечении CAD/CAM с трёхмерной графикой, разработанном SCM GROUP, которое позволяет производить программирование с чрезвычайной простотой на базе следующих основных функций:

- Управление программированием детали;

- Управление базой данных инструментов;

- Управление конфигурацией станка: рабочими головами, рабочими столами, магазинами инструментов;

- Управление средствами фиксацией детали (суппорты, зажимы, вакуумные чашки…);

- Оперативный контроль функций и диагностика станка.

Интерфейс оператора предлагается с простой и работающей в реальном времени графикой, использующей наиболее современные средства показа объектов и имеющей следующее представление:

- функциональное меню, выстроенное в виде групп, горизонтально распределённых сверху;

- геометрический чертёж по центру;

- функции управления геометрией и обработками, располагаемые в правой части экрана в виде разворачивающихся меню;

- список операций, располагаемый в левой части экрана в виде древовидной структуры.

Часть программного приложения CAD предлагает широкие возможности черчения при помощи графической среды, которая располагает следующими элементарными геометрическими объектами:

- точка

- линия

- дуга

- окружность

- эллипс

- составная кривая

- многоугольники

- вырез

- текст

По этим геометрическим фигурам возможно производить последующие действия, такие как черчение сопряжений или фасок и соединений геометрий.

Вспомогательные функции черчения типичны для программных продуктов CAD:

- привязка

- вырезать

- копировать

- переместить

- центральная симметрия

- осевая симметрия

- смещение

- поворот

- реверс траектории

- изменение начальной точки геометрии

- измерение расстояний

Параметрическое программирование входит в пакет функций: параметры придаются как основному проекту, так и одиночным подпрограммам и макросам, вызываемым этим проектом.

Управление инструментами

Управление инструментами производится при помощи специализированного приложения, называемого “Tool Manager”: в этой среде инструменты, разбитые по категориям, представлены графически для простого и быстрого задания их параметров.

Каждый инструмент идентифицируется именем, предоставляя оператору простой способ выделить нужный ему инструмент.

Maestro APPS

Библиотека функций программирования, готовых к использованию и простых в обращении, разработанных SCM GROUP и специализированных для создания элементов мебели, дверей, лестниц, окон, интерьерного дизайна и т. п.

При помощи простого клика пользователь имеет возможность получить бесплатный доступ к технологическим ноу-хау SCM GROUP.

При помощи Maestro APPS возможно выбирать в библиотеке, поставляемой с Maestro, тип желаемой обработки.

После этого достаточно ввести размеры производимой детали, и автоматически все обработки, заданные для указанного типа панели, подстроятся под данный размер.

Управление рабочим столом

Программирование рабочего стола производится полностью в графическом режиме.

Оператор имеет возможность:

- видеть модель задаваемого рабочего стола;

- оснащать рабочий стол устройствами фиксации, используемыми на станке;

- перемещать суппорты/вакуумные чашки/зажимы в нужные положения;

- параметрически задавать расположение устройств фиксации;

- создавать фазы обработки, при которых обрабатываемая деталь или устройства рабочего стола меняют своё положение;

- проверять, не произойдёт ли столкновения между органами, производящими обработку, и устройствами рабочего стола;

- просматривать и позиционировать детали, задаваемые в проекте;

- автоматически задавать наилучшее расположение устройств фиксации на фазе обработки (при наличии стола TV FLEXMATIC данные устройства позиционируются автоматически).

Оценка времени цикла

Maestro имеет предварительно настроенный модуль расчёта, который в зависимости от запрограммированной обработки, необходимой смены инструмента, траектории инструмента и т. п. способен выдавать цифровое значение необходимого для исполнения программы времени.

Эта функция крайне эффективна в следующих целях:

- расчёт производительности перед реальным запуском деталей в производство;

- сравнение различных версий одной и той же программы в целях оптимизации времени её исполнения;

- предварительный расчёт перенесённой стоимости на основании времени работы станка.

Примечание: Эта программная функция подразумевает виртуальную симуляцию, поэтому данные, получаемые при реальной обработке, могут отличаться в пределах +/- 10%.

Импорт данных

Xilog Maestro позволяет производить импорт следующих внешних файлов:

- DXF

После импорта DXF геометрия может редактироваться пользователем при помощи обычных функций CAD ПО Maestro и использоваться для исполнения необходимых обработок, в точности так же, как если бы они были созданы при помощи Xilog Maestro.

- PGM

возможно импортировать программы PGM, созданные при помощи предшествующей операционной системы SCM (Xilog) или внешних программных источников; данные программы могут распознаваться и преобразовываться в PGMX - типичный формат Xilog Maestro.

MSL Connector

MSL Connector (Maestro Scripting Language) - это программный продукт, разработанный SCM GROUP для прямого обмена данными между своими обрабатывающими центрами и основными программными продуктами, представленными на рынке.

Станок использует информацию из внешнего программного обеспечения и в зависимости от размеров детали и исполняемых операций управляет стратегией обработки, оптимизируя положение систем фиксации и траектории инструментов.

Панель управления станка

PanelMac - это программное приложение, используемое в качестве интерфейса оператора для всех обрабатывающих центров SCM GROUP.

Основная характеристика этого приложения — его способность обмениваться данными с числовым программным управлением, получая с его помощью доступ к станку в целях управления им.

Производит также доступ к базе данных инструментов и позволяет соответственно этой базе задавать оснащение станка, то есть распределение инструментов в головах и магазинах.

Основные функции PanelMac следующие:

- калибровка станка;

- запуск полуавтоматических команд;

- ручные перемещения различных механических органов;

- исполнение программ обработки деталей (PGMX)*;

- управление инструментами.

* Программа копируется непосредственно в память ЧПУ перед её исполнением; но в любом случае используется “проходной режим”, заключающийся в последовательной отправке на ЧПУ частей программы.

В таком режиме даже при наличии программы большого размера старт её обработки может производиться незамедлительно: в то время как станок производит движения, PanelMac параллельно продолжает отправлять на ЧПУ инструкции до полного окончания содержимого файла.

Защита программы

Maestro cnc имеет аппаратную защиту в виде ключа USB.

В стандартный комплект поставки входят два ключа USB, чтобы программное обеспечение можно было бы одновременно использовать на ПК станка и любом другом ПК в офисе (имеющем сравнимые характеристики с ПК станка).

Дополнительный аппаратный ключ не привязан ни к какому пользователю или ПК, поэтому клиент может устанавливать Maestro на внешние ПК, используя тот ПК, который нужен, лишь перенося программный ключ с одного компьютера на другой.

Консоль управления с интегрированным PC "eve M PRO"

Устройство, подсоединяемое с обрабатывающему станку, которое позволяет использовать ПО, поставляемое в комплекте со станком.

Встроенная светодиодная полоска позволяет оператору в любой момент распознавать одним взглядом состояние станка, в том числе на расстоянии.

Оснащается ПК промышленного типа (PC panel) без вентиляции ("fanless"), класс защиты IP53 (фронтальная панель - IP65). Данное решение обеспечивает надёжность и долговечность даже в наиболее тяжёлых условиях работы, которые могут возникнуть в производственных помещениях.

Цветной светодиодный сенсорный дисплей диагональю 21,5" формата 16/9 позволяет производить управление основными функциями станка в максимально быстрой и эффективной манере, и это действие усиливается следующим:

- разрешение Full HD 1920x1080;

- светодиодное освещение;

- ёмкостный мультисенсорный дисплей, до 10 точек касания;

- широкий угол обзора (176°H, 160° ШИР.);

- никаких дефектов пикселей.

Процессор увеличенной мощности с усиленной оперативной памятью позволяет использовать также и программы, которые требуют большого количества расчётов, без негативного влияния на управления станком.

И, кроме того:

- Процессор: Intel i7; 2,80-3,80 ГГц;

- Оперативная память: 8Гб, DDR4;

- Жёсткий диск: SSD 256 Гб;

- Операционная система: Windows 10 IOT 64bit;

- Клавиатура: типа "Qwerty" (английская раскладка);

- Проводная мышь;

- Ethernet RJ45;

- Внешний порт USB: 3.0;

- Номинальная рабочая температура: от +5° до +35° С.

Telesolve - телесервис с помощью интернета

Система телесервиса для подсоединения ПК станка к центру технической помощи посредством интернета.

Программное обеспечение: программа для подсоединения имеет следующие функции:

- отображение интерфейса оператора;

- диагностика сигналов;

- проверка и изменение конфигурации, параметров и программ станка по сети;

- операции резервного копирования данных и передача файлов;

- операции обновления логики станка и интерфейса оператора.

Примечание:

Требуется подготовка подсоединения к сети интернет силами и за счёт клиента.

Сетевой кабель и ПК не входят в комплект поставки Услуга бесплатна на всё время действия гарантии.

Длина кабеля подвижной консоли управления 6,5 м

Селектор S-N-D с 3 положениями

Выбор динамики станка при фрезеровании и сверлении.

С помощью селектора с 3 положениями возможен простой выбор по своему усмотрению режима динамической реакции движения станка для его адаптации к работе в настоящий момент.

Установлен на пульте управления станка и позволяет производить следующие настройки.

"Smooth" - плавный: станок производит наиболее плавные перемещения для получения поверхностей без сколов. Рекомендуется для обработки деликатных материалов с заданием определённых замедлений при изменениях скорости.

Normal - обычный: идеальный компромисс между управляемостью станка и производительностью. Рекомендуется для исполнения большинства обработок.

Dynamic - динамичный: для преобразования станка в плоттер. Идеален для тех фрезерований, при которых скорость является фундаментальным фактором, таких как обработка трёхмерных поверхностей.

Упаковка на цоколях

Язык станка: РУССКИЙ

Технические характеристики

| Полезная рабочая зона по оси X, мм | 3115 |

| Полезная рабочая зона по оси Y, мм | 1320 |

| Проход детали по Y, мм | 1600 |

| Проход детали по Z, мм | 180 |

| Длина детали при обработке в маятниковом режиме, мм | 1400+1400 |

| Векторная скорость по осям X+Y PRO-SPACE, м/мин | 56 |

| Векторная скорость по осям X+Y PRO-SPEED, м/мин | 78 |

| Установленная мощность, кВт | 23-28,5 |

| Напряжение, В | 400 |

| Частота, Гц | 50 |

| Расход воздуха, нл/мин | 450 |

| Расход сжатого воздуха, м3/ч | 4500 |

| Скорость воздушного потока аспирации, м/с | 30 |

| Диаметр аспирационного патрубка, мм | 250 |

| Значения испускания шума | VSA*/LAV * |

| Сверление | 72,2/74,6 |

| Фрезерование | 74,3/80,7 |

| * VSA = Вхолостую без включения аспирации | |

| * LAV = При работе со включённой аспирацией |

Италия

Италия  WhatsApp

WhatsApp  Telegram

Telegram