Раскроечный центр GABBIANI P60 (38) Rapid

Вылет пилы, мм: 60

Вариант исполнения, мм: 3800x3200

Скорость пильной каретки, м/мин: 6 – 60

Мощность двигателя, кВт (л.с.): 7 (9,5)

- Селективная воздушная подушка: необходимое средство

- Открытая конструкция: дополнительное пространство для подстопных мест

- Плавающие захваты: гарантия результата

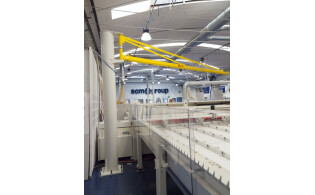

Автоматические горизонтальные раскроечные центры с одной линией реза для раскроя плит из древесины и ее производных (ДСП, МДФ, фанера, ДВП), оснащенные системой управления на основе ПК/ПЛК.

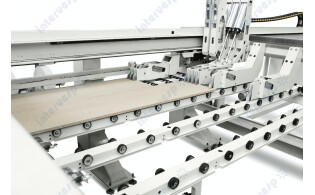

Станина и стол

- Станина – стальная конструкция из трубчатого профиля.

- Стол – стальная конструкция с ребрами жесткости и усиливающими элементами, бакелитовая рабочая поверхность.

- Линейка для базирования плит под прямым углом к линии реза расположена с левой стороны стола.

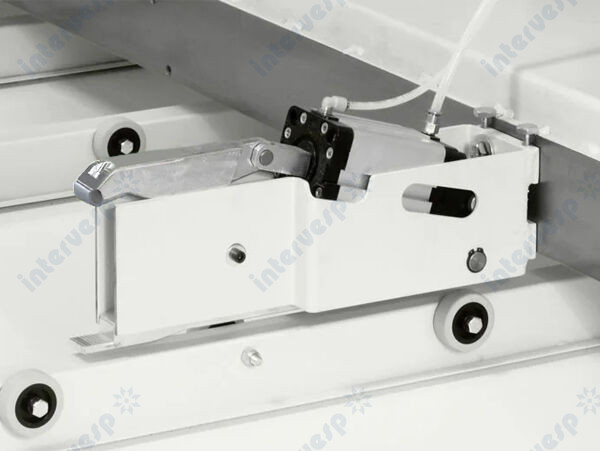

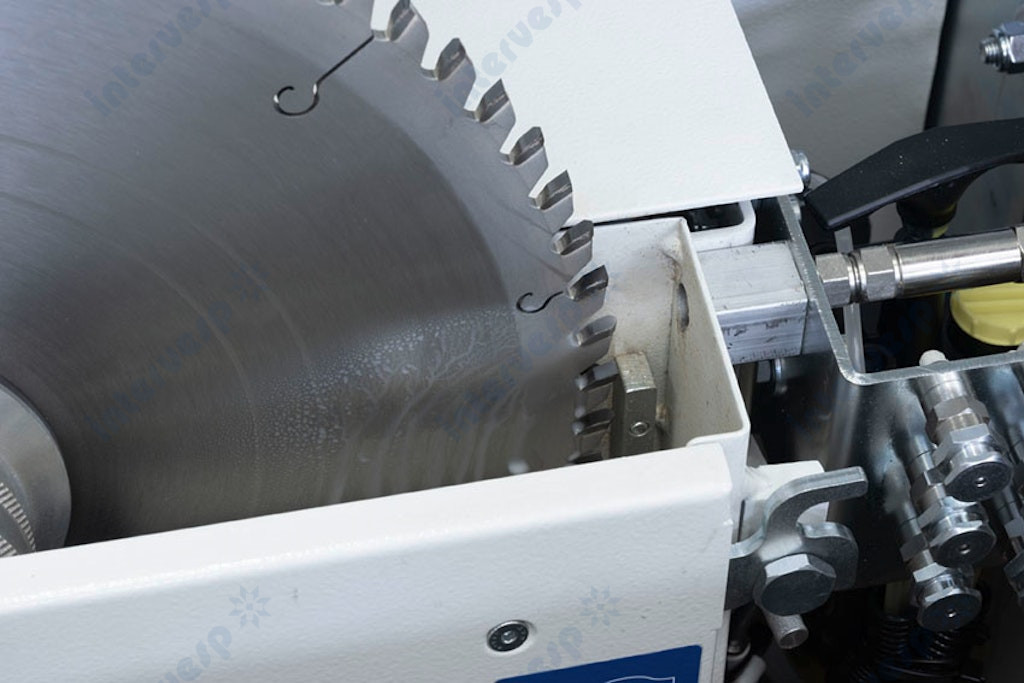

Cтальная пильная каретка

- пильная каретка представляет собой стальную конструкцию, на которой находятся двигатели основной и подрезной пил;

- призматические направляющие и линейные подшипники с рециркуляцией шариков для вертикального перемещения основной пилы;

- ролики скольжения из закалённой шлифованной стали;

- сбалансированное распределение масс для обеспечения высокого качества распила;

- ход по направлению к линейке;

- приведение в движение с помощью шестерни и зубчатой рейки;

- Цилиндрические направляющие для скольжения каретки;

- Направляющие из закалённой шлифованной стали (с расширенной гарантией в течение 5 лет), защищённые специальным скребком для удаления пыли;

- Пневматическая система освобождения пил при их замене;

- Ручная регулировка подрезной пилы;

- Выравнивание подрезной пилы с внешней стороны станины;

- Регулировка глубины с внутренней стороны станины.

Прижимная балка

- Прижимная балка действует на плиту с усилием, равномерно распределенным по всей длине реза. Специальные вырезы исключают конфликт прижимной балки с захватами в процессе раскроя. Вертикальное перемещение балки осуществляется от пневмопривода с применением высокоточных пар шестерня-зубчатая рейка. Рабочее давление регулируется в диапазоне от 1,5 до 6 бар.

- Двойная система отвода древесной пыли: один пылеприемник закреплен на прижимной балке и служит для очистки стола, второй находится снизу на пильной каретке.

- Одинарный автоматический выравниватель

* с пневмоцилиндром, действующим параллельно линии реза, перемещающимся по призматическим направляющим на линейных подшипниках с рециркуляцией шариков (THK)

* ход: 1200 мм:

* минимальный размер выравниваемой заготовки: 60 мм

* максимальный размер выравниваемой заготовки: 1200 мм.

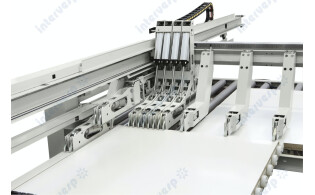

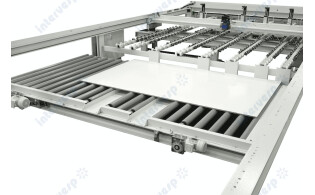

Толкатель и задняя часть раскроечного центра

- Приводной толкатель действует вдоль всей рабочей длины раскроечного центра и приводится в движение через торсион большого сечения. Поступательное перемещение толкателя осуществляется по стальным направляющим H-образного профиля. Для передачи движения используются две прецизионные шестерни, что гарантирует сохранение параллельности между толкателем и линией реза. Двигатель толкателя подключен через инвертор, что позволяет управлять скоростью позиционирования и быстрого возврата.

- Регулируемое усилие зажатия захватов.

- В задней части раскроечного центра расположена конструкция из трубчатого профиля, на которой закреплены ролики из неабразивного материала. Стол с бакелитовой поверхностью (шириной 350 мм), расположенный со стороны линейки для базирования под прямым углом, позволяет с большой легкостью выполнять поперечный раскрой тонких полос материала.

- Энкодер для позиционирования толкателя.

Система управления

Система программирования и управления раскроечным центром представляет собой комбинированную систему ПК/ПЛК "M258".

Консоль со встроенным ПК "eye-M"

Устройство, подсоединяемое с обрабатывающему станку, которое позволяет использовать ПО, поставляемое в комплекте со станком.

Состоит из следующего (минимальные характеристики):

- ПК промышленного типа ("PC panel"): без вентилятора;

- Класс защиты IP53 (фронтальная панель IP65);

- ЖК-дисплей цветной: 21,5"; Full HD; 16/9; задняя светодиодная подсветка; ёмкостный мультисенсорный дисплей, до 10 точек касания; угол обзора (176° Гор., 160° Верт.); никаких дефектов пикселей;

- Процессор: Intel Pentium; 2,9 Ггц;

- Оперативная память: 4 Гб DDR4;

- Жёсткий диск: 256 Гб;

- Операционная система: Windows Embedded Standard 7 64bit;

- Клавиатура: типа "Qwerty" (английская раскладка);

- Проводная мышь;

- Разъём Ethernet RJ45;

- Отдельный внешний порт USB: 3.0;

- Номинальная рабочая температура: от +5° до +35° С.

Характеристики программного интерфейса Maestro Cut

Функции станка:

- автоматический режим: выполнение программ и/или списков программ;

- полуавтоматический режим: выполнение раскроя по четырем различным размерам, задаваемым оператором;

- в процессе выполнения программы возможен переход из автоматического режима в полуавтоматический (с целью выполнения нескольких распилов) с последующим возвратом в автоматический режим для продолжения программы с места остановки;

- многозадачность: возможность программирования или использования прочих функций системы даже во время работы станка.

Программирование:

- пять уровней распила: начальный распил/x/y/u/v;

- графическое представление карт раскроя;

- максимальное число строк в программе – 100;

- максимальное число строк в списке программ – 100;

- максимальное число программ и списков – ограничено объемом жесткого диска (примерно 80% от емкости установленного жесткого диска);

- возможность задания этикеток для каждой программы.

В процессе работы станка:

- графическое представление (в процессе обработки) карты раскроя с указанием уже выполненных резов;

- вывод подсказки (в процессе обработки) для оператора с информацией о деталях, требующих перемещения;

- вывод на экран (в процессе обработки) текущей строки и текущего списка.

Техническая диагностика:

- автоматическая диагностика и вывод сообщений об ошибках и авариях;

- рекомендации относительно действий оператора (с возможностью добавления собственных замечаний по каждому типу аварии);

- Отладчик ввода/вывода.

Производственные отчеты:

- ежедневный производственный отчет с указанием важной информации (время начала и окончания работы, число деталей, общая площадь и объем раскроенного материала). Все данные сохраняются на жестком диске.

Импорт данных:

- файлы в формате Maestro Ottimo Cut.

Язык и единицы измерения:

- интерфейс оператора на следующих языках: итальянский, французский, английский, испанский, немецкий;

- единицы измерения: миллиметры с десятыми долями либо дюймы с тысячными долями.

Некоторые функции, упомянутые в описании системы управления, присутствуют только при наличии на раскроечном центре определенной механической или электрической оснастки. По этой причине редактор данных этикеток программы имеется только при наличии соответствующего устройства, указанного в прайс-листе в качестве дополнительной опции.

Оптимизатор раскроя:

"Maestro Pattern": программное обеспечение для оптимизации, управляемое с помощью ПК, установленного на раскроечном станке. Позволяет оператору получать программы раскроя, начиная от заготовки и заканчивая готовой панелью, без необходимости набора какой-либо команды.

"Maestro Pattern" автоматически преобразует оптимизированные карты раскроя в программы распила без необходимости набора какой-либо команды. По окончании оптимизации программа распила, созданная в "Maestro Pattern" на основе карты раскроя, автоматически сохраняется в определённой директории программы "Maestro Cut", предназначенной для управления распилом. Программа управляет небольшим складом панелей.

Технические данные:

- Склад панелей: 2;

- Количество форматов для каждого материала: 5;

- Максимальное количество строк программы: 30;

- Максимальное количество деталей в одной строке: 500;

- Уровни распила: продольный (Y), поперечный (X), вторичный (Z);

- Управление предварительным пропилом;

- Управление складом остатков посредством интерфейса "Maestro Cut";

- Статистический отчёт: % отходов в производственном задании, количество использованных листов, количество произведённых панелей;

- Графическое отображение созданных карт раскроя;

- 8 полей для импорта информации, размещаемой на этикетке (материал, тип, цвет, толщина, ширина, длина, код, описание, 4 поля для кромок);

- Импорт из XLS >= Excel 97 (опция Easy Import);

- Возможность использования также и в офисе (обязателен второй аппаратный ключ).

Стандарты безопасности и электрическая совместимость

- защитное ограждение, закрепленное на станке;

- электрооборудование повышенной степени безопасности, в составе которого:

- пыленепроницаемый аппаратный шкаф (защита ip 55) с блокируемым на замок общим выключателем питания;

- магнитотермические автоматы для защиты двигателей;

- электрические цепи системы электронного управления для подачи сигналов низкого напряжения;

- защитный микровыключатель на дверце доступа к пилам;

- аварийная планка на линии реза;

- переднее защитное ограждение с откидными пластмассовыми элементами.

Комплектация

gabbiani p60 (33), Рабочие размеры 3800 x 3200 мм.

Двигатель основной пилы мощностью 9 кВт (12 л.с.) (S6 -40%)- 50 Гц пуск звезда/треугольник.

Система безопасности. Напряжение 400 В. Частота 50 Гц.

Консоль управления с интегрированным ПК "eye-M".

P.C. Language.

Питание с нулевым потенциалом внутри аппаратного шкафа.

Электрическое устройство, генерирующее нулевой потенциал внутри аппаратного шкафа раскроечного центра, когда таковой НЕ приходит от внешней сети.

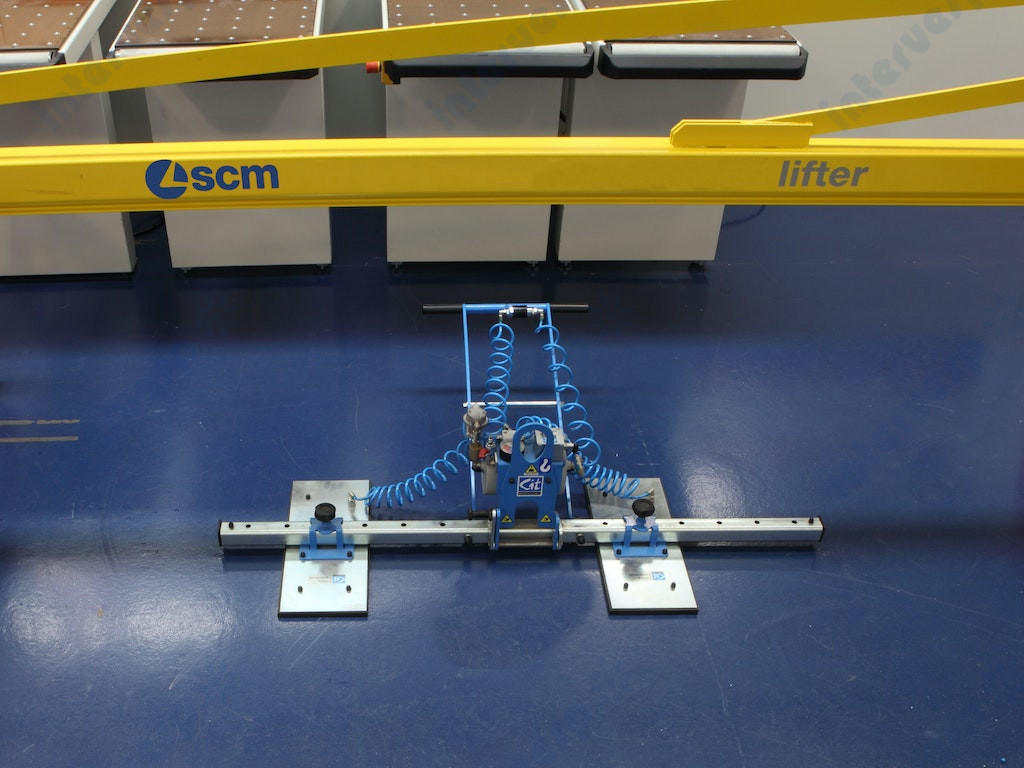

Неподвижный стол 2500x600 мм с направляющей линейкой, воздушной подушкой и роликом.

Задний стол с роликами со стороны линейки.

Maestro connect: полная аппаратная предустановка для платформы IoT.

Аппаратное обеспечение служит для последующей установки после ПНР станка сервиса “connect” (подсоединение).

Для активации этой функции необходимо добавить соответствующий комплект обновления аппаратного и программного обеспечения, заказываемого в качестве постпродажного обслуживания (не включено в комплект поставки под этим кодом).

Язык станка: РУССКИЙ.

Упаковка в пленку на деревянных брусах.

Программное обеспечение интерфейса "человек-машина"(HMI) MAESTRO ACTIVE.

Maestro active cut — это передовое специализированное программное обеспечение, предназначенное для управления раскроечными станками SCM с одной линией распила, характеризуется следующими функциями:

- Система отчётности: Maestro Active делает доступной отчётность о производстве, событиях, ошибках и техническом обслуживании;

- Поддержка технического обслуживания: Maestro Active показывает, какие операции необходимо произвести на станке, соединяя их соответствующими процедурами;

- Система диагностики: Maestro Active определяет и отображает ошибки и предупреждения, предлагая помощь в устранении текущей аномалии;

- Управление учётными записями;

- Протоколы по станку;

- 3 различных режима работы: ручной, полуавтоматический и автоматический;

- Расширенная система файлового браузера для загрузки списков, одиночных программ и программ по команде от сканера штрих-кодов (Сортировка, Предварительный просмотр, Фильтры);

- Графическое отображение карты раскроя с указанием исполненных пропилов;

- Расширенный редактор схем раскроя с подсказками;

- Виртуальный кнопочный пульт;

- Отображение координат движущихся частей станка;

- Управление архивами инструментов и материалов;

- Симулятор на станке;

- Функции резервного копирования и импорта данных;

- Диалог с системами супервайзеров (если это позволяет тип станка);

- Современная и полная система для нанесения этикеток на детали с возможностью отображения предварительного просмотра на этапе редактирования и исполнения карт раскроя.

Оптимизатор раскроя:

"Maestro Pattern": программное обеспечение для оптимизации, управляемое с помощью ПК, установленного на раскроечном станке. Позволяет оператору получать программы раскроя, начиная от заготовки и заканчивая готовой панелью, без необходимости набора какой-либо команды.

"Maestro Pattern" автоматически преобразует оптимизированные карты раскроя в программы распила без необходимости набора какой-либо команды оператором. По окончании оптимизации программа распила, созданная в "Maestro Pattern" на основе карты раскроя, автоматически сохраняется в определённой директории программы "Maestro active сut", предназначенной для управления распилом. Программа управляет небольшим складом панелей.

Технические данные:

- Склад панелей: 2;

- Количество типов форматов для каждого материала: 5;

- Максимальное количество строк программы: 30;

- Максимальное количество деталей в одной строке: 500;

- Уровни распила: продольный (Y), поперечный (X), вторичный (Z);

- Управление предварительным пропилом;

- Управление складом остатков посредством интерфейса "Maestro active cut";

- Статистический отчёт: % отходов в производственном задании, количество использованных листов, количество произведённых панелей;

- Графическое отображение созданных карт раскроя;

- 8 полей импорта информации для принтера этикеток (материал, описание, тип, цвет, толщина, длина, ширина, 4 поля для кромки);

- Импорт из файла XLS >= Excel 97 (опция с "Maestro pattern import");

- Возможность использования также и в офисе (обязателен второй аппаратный ключ).

Cut editor

Программное обеспечение для печати этикеток:

- Программное обеспечение для графического редактирования этикеток, установленное на компьютере станка. Возможность размещения логотипов (черно-белые изображения в формате bitmap), полей с описанием и штрих-кодов для идентификации детали на последующих этапах обработки.

Графический редактор:

- Модуль программного обеспечения станка, помогающий оператору в составлении карт раскроя.

Редактор плит:

- Модуль программного обеспечения станка, предназначенный для ручного составления карты раскроя (с возможностью добавления деталей из базы данных и внешних файлов, назначение обрезки).

Редактор раскроя панелей с текстурой:

- Вспомогательная функция для программирования карт раскроя с ориентированной текстурой в зависимости от текстуры исходной заготовки.

Полуавтоматический макрос:

- Графический интуитивный способ для исполнения некоторых обработок.

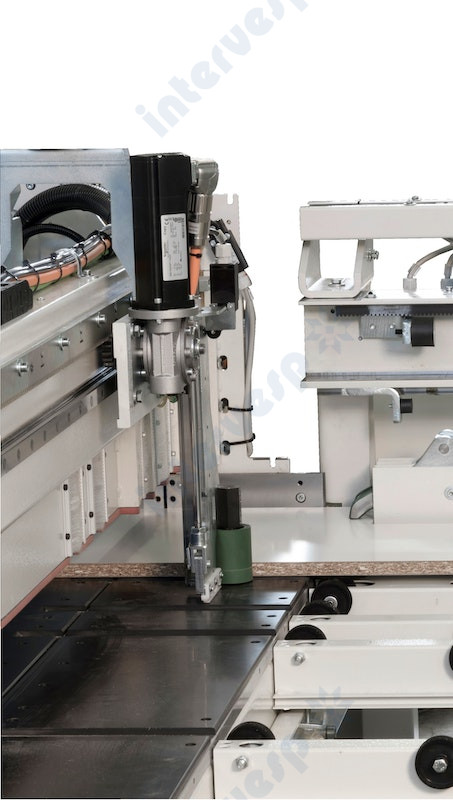

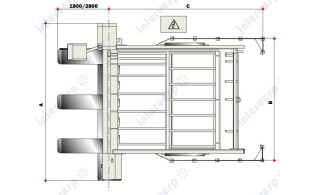

Двойной оптимизированный выравниватель с сервоприводом, ход 2200 мм.

Приводится в движение посредством пары «шестерня – зубчатая рейка». Поступательное перемещение выравнивателя осуществляется вдоль линии реза по призматическим направляющим на линейных подшипниках с рециркуляцией шариков (THK).

Рабочее перемещение 2.200 мм.

- минимальный размер выравниваемой заготовки: 60 мм;

- максимальный размер выравниваемой заготовки: 2.200 мм.

Оснащен бесщеточным электродвигателем, что позволяет контролировать усилие прижима заготовки.

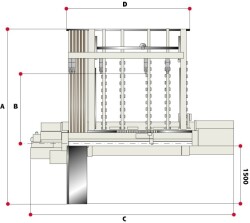

Технические характеристики

| ОБЩИЕ | |

| Вылет основной пилы, мм | 60 |

| Высота стола, мм | 950 |

| Число захватов в базовой комплектации | 5 |

| Число захватов для вариантов исполнения 38 | 10 |

| Общее количество зажимов для версий 38 с опциональным устройством FlexCut 1 (одиночный зажим с двойным пальцем входит в состав устройства) | 11 |

| РАЗМЕРЫ РАСКРОЯ | |

| Вариант исполнения 33, мм | 3800x3200 |

| СКОРОСТИ ПОДАЧИ | |

| Скорость пильной каретки (регулируемая), м/мин | 6 – 60 |

| Скорость толкателя (регулируемая) (**), м/мин | 60 |

| ОСНОВНАЯ ПИЛА | |

| Мощность двигателя – 50 Гц (пуск звезда/треугольник), кВт (л.с.) | 7 (9,5) |

| Частота вращения – 50 Гц, об/мин | 4600 |

| Диаметр диска основной пилы, мм | 300 |

| Диаметр вала основной пилы, мм | 80 |

| ПОДРЕЗНАЯ ПИЛА | |

| Мощность двигателя – 50 Гц, кВт (л.с.) | 1,3 (1,7) |

| Частота вращения – 50 Гц, об/мин | 6300 |

| Диаметр диска основной пилы, мм | 200 |

| Диаметр вала основной пилы, мм | 80 |

| ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ | |

| Установленная мощность, кВт | 12÷15 |

| Напряжение питания для станка в базовой конфигурации | напряжение европейского стандарта (400 В/50 Гц) |

| Расход сжатого воздуха, норм.л /мин | 300 |

| Давление сжатого воздуха на входе в станок, бар | 7 |

| Производительность системы аспирации, м3/ч | 2440 |

| Скорость потока воздуха в системе аспирации, м/с | 20 |

| Диаметр вытяжных отверстий, мм | 3x120 |

Италия

Италия  WhatsApp

WhatsApp  Telegram

Telegram

Китай

Китай