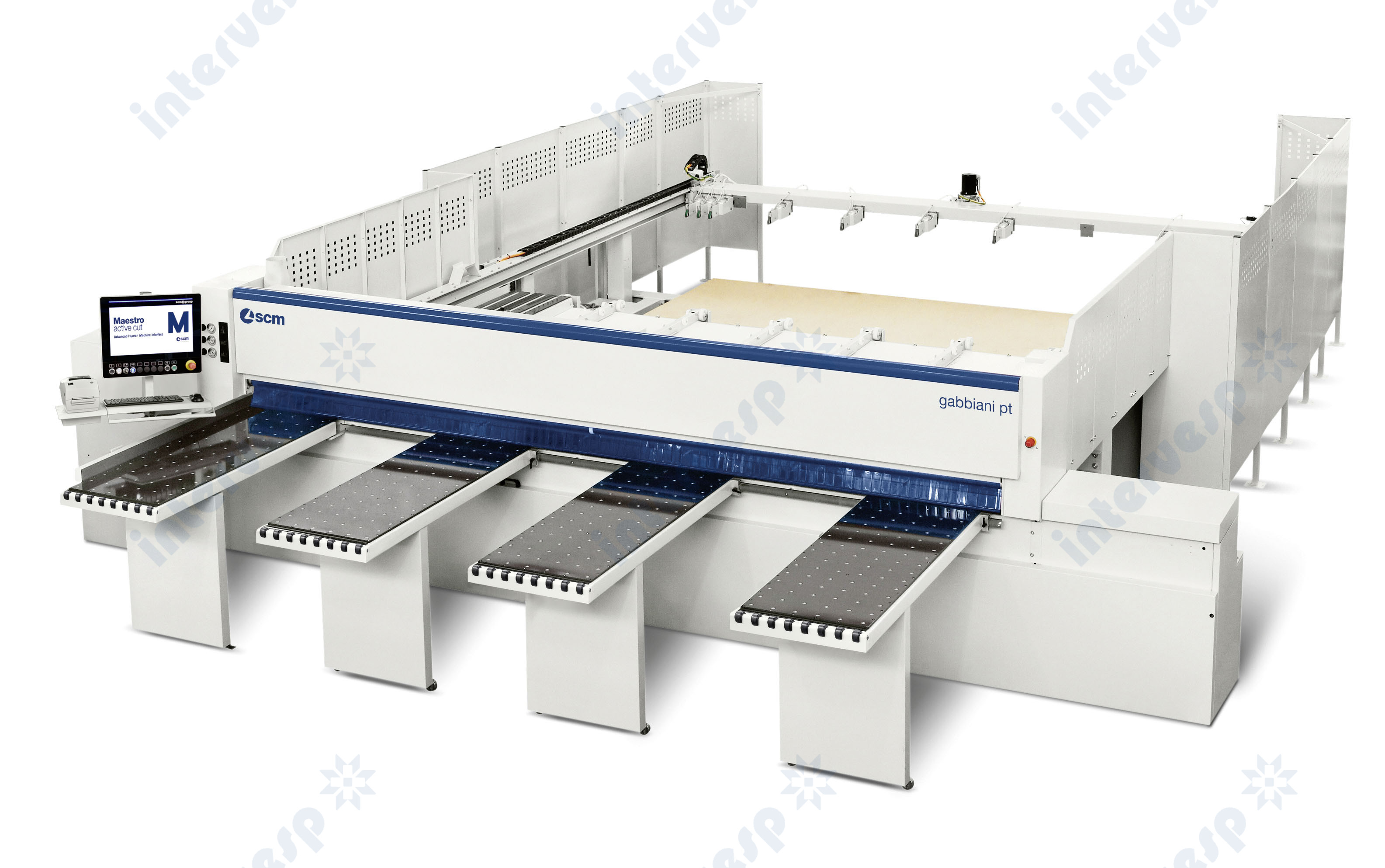

Раскроечный центр GABBIANI PT80

Вылет пилы, мм: 80

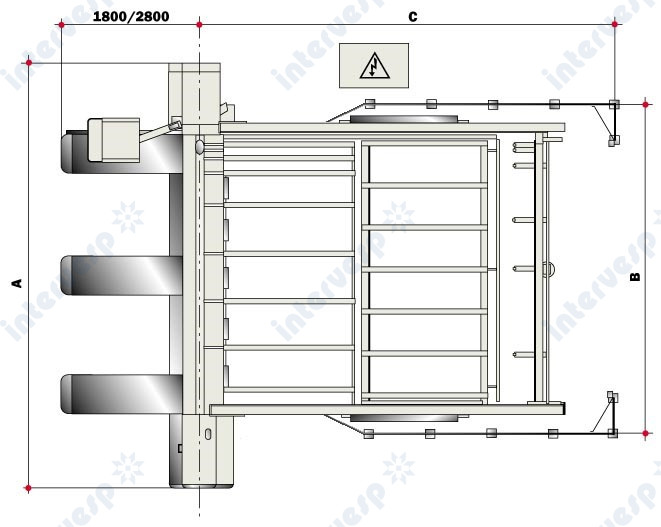

Вариант исполнения, мм: 3800x3200

Скорость пильной каретки, м/мин: 6 – 60

Мощность двигателя, кВт (л.с.): 7 (11)

- Индустриальная загрузочная платформа: когда прочность и точность имеют значение

- MAESTRO OTTIMO CUT: простота и эффективность оптимизации раскроя

- Направляющие пильной каретки: гарантированное качество резки

Общие характеристики

ОБЩИЕ ХАРАКТЕРИСТИКИ

Автоматические горизонтальные раскроечные центры, управляемые ПК/ПЛК, имеющие одну линию распила, предназначенные для раскроя панелей из древесины и её производных (ДСП, МДФ, многослойные панели, фанера, оргалит).

Станина и рабочий стол

- станина выполнена из стальных трубчатых профилей;

- рабочий стол из стали, усиленной рёбрами жёсткости, покрыт бакелитом;

- линейка расположена с левой стороны.

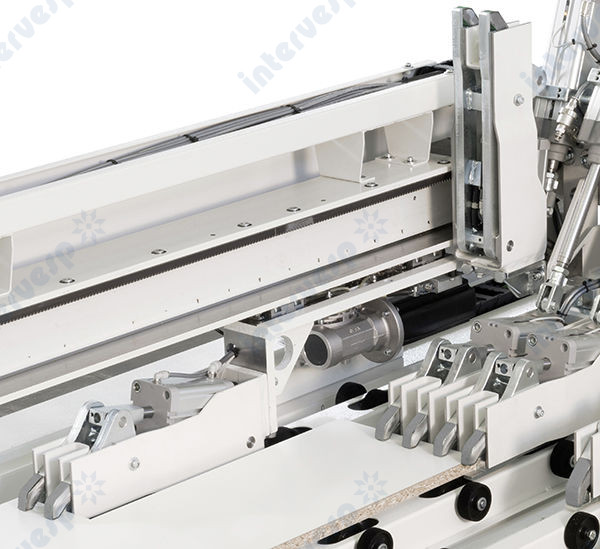

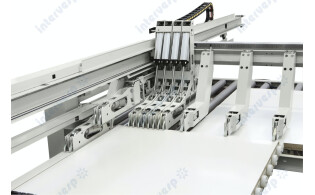

Пильная каретка из стали включает в себя:

- 1 двигатель основной пилы и 1 двигатель подрезной пилы;

- вертикальный подъём пилы производится по призматическим направляющим и линейным подшипникам с бесконечной шариковой опорой;

- ролики скольжения из закалённой шлифованной стали;

- сбалансированное распределение масс для обеспечения высокого качества распила;

- ход по направлению к линейке;

- каретка, приводимая в действие бесколлекторным двигателем для поддержания постоянного момента при любой скорости; имеются плавная регулировка скорости до 0 и более высокие характеристики без какого-либо технического обслуживания;

- подача пильной каретки с помощью шестерни и зубчатой рейки.

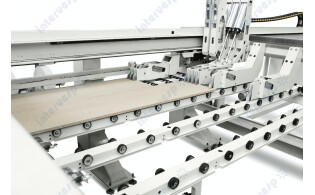

Прижимная балка

- Прижимная балка действует на плиту с усилием, равномерно распределенным по всей длине реза. Специальные вырезы исключают конфликт прижимной балки с захватами в процессе раскроя. Вертикальное перемещение балки осуществляется от пневмопривода с применением высокоточных пар шестерня-зубчатая рейка. Рабочее давление регулируется в диапазоне от 1,5 до 6 бар.

- Двойная система отвода древесной пыли: один пылеприемник закреплен на прижимной балке и служит для очистки стола, второй находится снизу на пильной каретке.

- Одиночный автоматический выравниватель по всей длине с пневматическим цилиндром, скольжение производится по призматической направляющей с помощью линейных подшипников с бесконечной шариковой опорой.

* ход 1.200 мм:

- минимальный размер выравниваемой детали: 60 мм;

- максимальный размер выравниваемой детали: 1200 мм.

Толкатель и задняя часть раскроечного центра

- Толкатель с электроприводом по всей длине с перемещением при помощи массивного торсионного вала. Скольжение производится по двутавровым лонжеронам. Передача производится с помощью 2 высокоточных шестерней для обеспечения постоянной параллельности между толкателем и линией распила. Толкатель приводится в действие бесколлекторными двигателями для поддержания постоянного момента при любой скорости; имеются плавная регулировка скорости до 0 и более высокие характеристики без какого-либо технического обслуживания. Изменение давления фиксации с помощью регулируемых зажимов

- Задняя часть станка выполнена в виде трубчатых профилей с роликами из не царапающего материала и из стола (шириной 350 мм), покрытого бакелитом и располагаемого со стороны линейки для исполнения без затруднений поперечных распилов тонких полосок.

- Магнитная лента: позиционирование толкателя управляется электронно с помощью магнитной ленты.

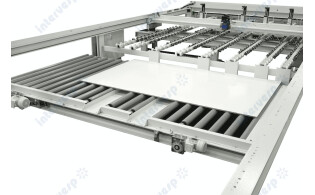

Подъёмная платформа

Массивная конструкция из стальных трубчатых профилей с поперечинами.

Подъём с электроприводом посредством ходовых винтов и червячных редукторов. Стопы панелей после загрузки на платформу поднимаются, позволяя толкателю подводить в зону обработки только выбранное количество листов.

Автоматическое управление паллетами и подкладными панелями.

СИСТЕМА УПРАВЛЕНИЯ

Система управления и контроля с помощью ПК/ПЛК "M241".

Консоль со встроенным ПК "eye-M"

Устройство, подсоединяемое с обрабатывающему станку, которое позволяет использовать ПО, поставляемое в комплекте со станком.

Состоит из следующего (минимальные характеристики):

- ПК промышленного типа ("PC panel"): без вентилятора;

- Класс защиты IP53 (фронтальная панель IP65);

- ЖК-дисплей цветной: 21,5"; Full HD; 16/9; задняя светодиодная подсветка; ёмкостный мультисенсорный дисплей, до 10 точек касания; угол обзора (176° Гор., 160° Верт.); никаких дефектов пикселей;

- Процессор: Intel Pentium; 2,9 ГГц;

- Оперативная память: 4 Гб DDR4;

- Жёсткий диск: 256 Гб;

- Операционная система: Windows Embedded Standard 7 64bit;

- Клавиатура: типа "Qwerty" (английская раскладка);

- Проводная мышь;

- Разъём Ethernet RJ45;

- Отдельный внешний порт USB: 3.0;

- Номинальная рабочая температура: от +5° до +35° С.

НОРМЫ БЕЗОПАСНОСТИ И СООТВЕТСТВИЕ ТРЕБОВАНИЯМ К ЭЛЕКТРОСИСТЕМАМ

- защитные сетки, фиксируемые на боковых сторонах станка, а также закрытие рабочего стола станка панелями из МДФ.

- электросистема, характеризующаяся высокой степенью безопасности и имеющая:

* пылезащитный электрошкаф (класс защиты ip 55) с главным выключателем;

* запирающимся на замок;

* магнитотермические автоматы для защиты двигателей;

* цепи напряжением 24 вольта для отправки команд, электронного управления и подачи;

* сигналов низкого напряжения;

* концевики безопасности на люке доступа к пилам.

- планка безопасности при перед линией распила.

- передняя защитная шторка с пластиковыми сегментами с поворотным открытием.

Особенности комплектации

gabbiani pt80 (38) длина х ширина плиты на платформе 3800 x 1850 мм.

Система безопасности, Напряжение 400 В, Частота 50 Гц, P.C. Language.

Питание с нулевым потенциалом внутри аппаратного шкафа.

Электрическое устройство, генерирующее нулевой потенциал внутри аппаратного шкафа раскроечного центра, когда таковой НЕ приходит от внешней сети.

Двигатель основной пилы мощностью 11 кВт (15 л.с.) (S6 -40%)- 50 Гц пуск звезда/треугольник.

Задний стол с роликами со стороны линейки.

Группа автоматического выравнивания.

Оснащение 3-мя фронтальными выравнивателями, установленными соответственно трубчатым профилям и зажимам. Система для загрузки плит на платформу на основе поперечных балок 3800x2200 мм.

Консоль управления с интегрированным ПК "eye-M".

Maestro connect: полная аппаратная предустановка для платформы IoT.

Аппаратное обеспечение служит для последующей установки после ПНР станка сервиса “connect” (подсоединение).

Для активации этой функции необходимо добавить соответствующий комплект обновления аппаратного и программного обеспечения, заказываемого в качестве постпродажного обслуживания (не включено в комплект поставки под этим кодом).

Программное обеспечение интерфейса "человек-машина"(HMI) MAESTRO ACTIVE

Maestro active cut — это передовое специализированное программное обеспечение, предназначенное для управления раскроечными станками SCM с одной линией распила, характеризуется следующими функциями:

- Система отчётности: Maestro Active делает доступной отчётность о производстве, событиях, ошибках и техническом обслуживании;

- Поддержка технического обслуживания: Maestro Active показывает, какие операции необходимо произвести на станке, соединяя их соответствующими процедурами;

- Система диагностики: Maestro Active определяет и отображает ошибки и предупреждения, предлагая помощь в устранении текущей аномалии;

- Управление учётными записями;

- Протоколы по станку;

- 3 различных режима работы: ручной, полуавтоматический и автоматический;

- Расширенная система файлового браузера для загрузки списков, одиночных программ и программ по команде от сканера штрих-кодов (Сортировка, Предварительный просмотр, Фильтры);

- Графическое отображение карты раскроя с указанием исполненных пропилов;

- Расширенный редактор схем раскроя с подсказками;

- Виртуальный кнопочный пульт;

- Отображение координат движущихся частей станка;

- Управление архивами инструментов и материалов;

- Симулятор на станке;

- Функции резервного копирования и импорта данных;

- Диалог с системами супервайзеров (если это позволяет тип станка);

- Современная и полная система для нанесения этикеток на детали с возможностью отображения предварительного просмотра на этапе редактирования и исполнения карт раскроя.

Оптимизатор раскроя:

"Maestro Pattern": программное обеспечение для оптимизации, управляемое с помощью ПК, установленного на раскроечном станке. Позволяет оператору получать программы раскроя, начиная от заготовки и заканчивая готовой панелью, без необходимости набора какой-либо команды.

"Maestro Pattern" автоматически преобразует оптимизированные карты раскроя в программы распила без необходимости набора какой-либо команды оператором. По окончании оптимизации программа распила, созданная в "Maestro Pattern" на основе карты раскроя, автоматически сохраняется в определённой директории программы "Maestro active сut", предназначенной для управления распилом. Программа управляет небольшим складом панелей.

Технические данные:

- Склад панелей: 2;

- Количество типов форматов для каждого материала: 5;

- Максимальное количество строк программы: 30;

- Максимальное количество деталей в одной строке: 500;

- Уровни распила: продольный (Y), поперечный (X), вторичный (Z);

- Управление предварительным пропилом;

- Управление складом остатков посредством интерфейса "Maestro active cut";

- Статистический отчёт: % отходов в производственном задании, количество использованных листов, количество произведённых панелей;

- Графическое отображение созданных карт раскроя;

- 8 полей импорта информации для принтера этикеток (материал, описание, тип, цвет, толщина, длина, ширина, 4 поля для кромки);

- Импорт из файла XLS >= Excel 97 (опция с "Maestro pattern import");

- Возможность использования также и в офисе (обязателен второй аппаратный ключ).

Cut editor

Программное обеспечение для печати этикеток:

- Программное обеспечение для графического редактирования этикеток, установленное на компьютере станка. Возможность размещения логотипов (черно-белые изображения в формате bitmap), полей с описанием и штрих-кодов для идентификации детали на последующих этапах обработки.

Графический редактор:

- Модуль программного обеспечения станка, помогающий оператору в составлении карт раскроя.

Редактор плит:

- Модуль программного обеспечения станка, предназначенный для ручного составления карты раскроя (с возможностью добавления деталей из базы данных и внешних файлов, назначение обрезки).

Редактор раскроя панелей с текстурой:

- Вспомогательная функция для программирования карт раскроя с ориентированной текстурой в зависимости от текстуры исходной заготовки.

Полуавтоматический макрос:

- Графический интуитивный способ для исполнения некоторых обработок.

Двойной оптимизированный выравниватель с сервоприводом, ход 2200 мм.

Приводится в движение посредством пары «шестерня – зубчатая рейка». Поступательное перемещение выравнивателя осуществляется вдоль линии реза по призматическим направляющим на линейных подшипниках с рециркуляцией шариков (THK).

Рабочее перемещение 2.200 мм.

- минимальный размер выравниваемой заготовки: 60 мм;

- максимальный размер выравниваемой заготовки: 2.200 мм.

Оснащен бесщеточным электродвигателем, что позволяет контролировать усилие прижима заготовки.

Двигатель основной пилы мощностью 11 кВт (15 л.с.) (S6 -40%)- 50 Гц пуск звезда/треугольник.

Технические характеристики

| ОБЩИЕ | |

| Вылет основной пилы, мм | 80 |

| Высота стола, мм | 950 |

| Число захватов в базовой комплектации | 5 |

| Число захватов для вариантов исполнения 38 | 10 |

| РАЗМЕРЫ ЗАГРУЗОЧНОЙ ПЛАТФОРМЫ | |

| Вариант исполнения 38, мм | 3800x1850 |

| ПЛАТФОРМА (с балками) | |

| Наибольшая высота пачки плит на платформе, мм | 600 |

| Наибольшая масса пачки плит при загрузке платформы, кг | 4000 |

| СКОРОСТИ ПОДАЧИ (бесщеточные двигатели) | |

| Скорость пильной каретки (регулируемая), м/мин | 0-120 |

| Скорость толкателя (регулируемая) (**), м/мин | 70 |

| ОСНОВНАЯ ПИЛА | |

| Мощность двигателя – 50 Гц (пуск звезда/треугольник), кВт (л.с.) | 7 (9) (11) |

| Частота вращения – 50 Гц, об/мин | 4650 |

| Диаметр диска основной пилы, мм | 340 |

| Диаметр вала основной пилы, мм | 80 |

| ПОДРЕЗНАЯ ПИЛА | |

| Мощность двигателя (S6 -40%)(опц) – 50 Гц, кВт (л.с.) | 7 (9)(11) |

| Частота вращения – 50 Гц, об/мин | 4650 |

| Диаметр диска основной пилы, мм | 340 |

| Диаметр вала основной пилы, мм | 80 |

| ПОДРЕЗНАЯ ПИЛА | |

| Мощность двигателя (S6 -40%) – 50 Гц, кВт (л.с.) | 1,3 (1,7) |

| Частота вращения – 50 Гц, об/мин | 5850 |

| Диаметр диска подрезной пилы, мм | 200 |

| Диаметр вала подрезной пилы, мм | 80 |

| ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ | |

| Установленная мощность, кВт | 18÷20 |

| Напряжение питания для станка в базовой конфигурации | напряжение европейского стандарта (400 В/50 Гц) |

| Расход сжатого воздуха, норм.л /мин | 300 |

| Давление сжатого воздуха на входе в станок, бар | 7 |

| Производительность системы аспирации, м3/ч | 2190 |

| Скорость потока воздуха в системе аспирации, м/с | 20 |

| Диаметр вытяжных отверстий, мм | 4x120 |

Италия

Италия  WhatsApp

WhatsApp  Telegram

Telegram

Китай

Китай