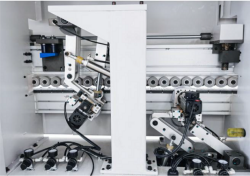

Автоматический кромкооблицовочный станок NE463SK

Китай

Китай Скорость подачи, м/мин: 15/20

Толщина детали, мм: 10-60

Тип клея: EVA

Габариты станка, мм: 6300х1100х1600

- узел обгонки углов Round

- верхняя клеевая ванна с предплавителем

- пневмоперенастройка Quick Set (узел снятия свесов, радиусная цикля)

- очищающие жидкости

- лампа нагрева заготовки

Назначение: Автоматический односторонний кромкооблицовочный станок промышленного класса предназначен для облицовки прямолинейных деталей кромками из следующих материалов: ПВХ, АБС, меламин, шпон рулонах толщиной до 3 мм. Станок имеет удобную сенсорную панель управления.

Цельносварная станина высокой прочности из стальных профилей и листов, обеспечивает жесткость и стабильность конструкции.

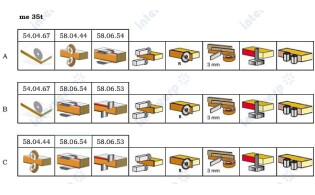

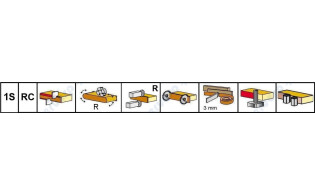

Комплектация:

- Узел нанесения разделяющей жидкости

- Предварительное фрезерование

- Инфракрасная лампа предварительного нагрева края панели

- Верхняя клеевая ванна с предплавителем

- Узел приклейки с прижимными роликами

- Узел торцовки кромочного материала (2-х моторный)

- Чистовой узел снятия свесов (2-ухмоторный) с пневматической перенастройкой на 2-ве толщины

- Узел 2-х моторной обкатки углов (Round)

- Узел радиусной циклевки с пневматической перенастройкой на 2-ве толщины

- Узел клеевой циклевки

- Пневмо-отрыватель стружки off-cut

- Спрей нанесения очищающей жидкости

- Полировальный узел

Описание узлов:

Узел подачи разделяющей жидкости, расположен перед узлом предварительного фрезерования торца заготовки и предназначен предотвратить налипания клея на поверхность панели.

2 форсунки одновременно наносят жидкость сверху и снизу заготовки. Регулировка подачи необходимого количества жидкости. Разделительный агент, остающийся на верхней и нижней поверхностях панели после предварительного фрезерования, используется для предотвращения прилипания клея, вытекающего из панели, к верхней и нижней поверхностям панели.

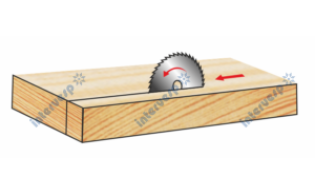

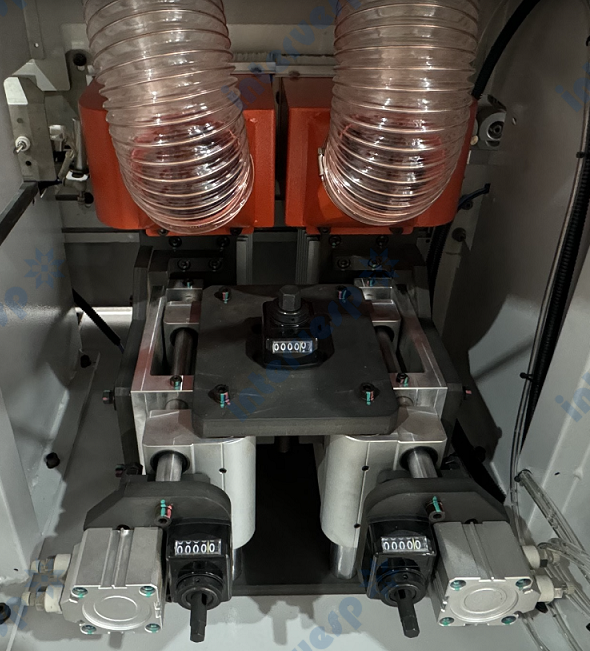

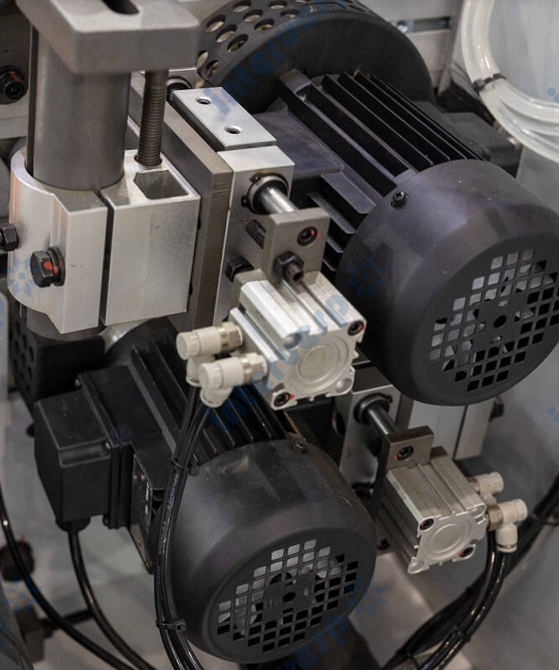

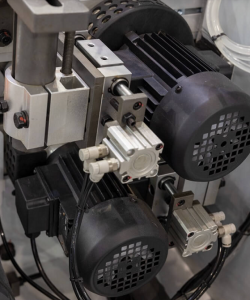

Узел предварительного фрезерования

Предназначен для предварительной прифуговки, для удаления микросколов, ступеньки от подрезной пилы.

Автоматический обдув торца заготовки от стружки.

Два двигателя противоположного вращение с автоматическим подводом/отводом в зону обработки с помощью пневмоцилиндров дополнительно оснащенных цифровыми счетчиками для более удобной регулировки:

Регулировка по высоте, позволяет максимально использовать весь ресурс инструмента.

Весь узел установлен в отдельном полностью закрытом пылезащитным кожухом.

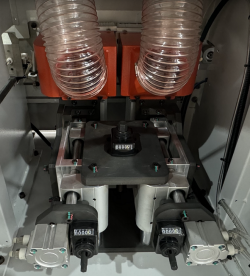

Верхняя клеевая ванна с предплавителем

Система предварительного расплава имеет высокую скорость нагрева, оснащена бункером для непрерывной подачи в клеевую ванну, которая расположена сверху клее наносящего ролика.

Верхний Клеевой бункер объемом около 5 л.

Клеевая ванна с возможностью быстрого съема.

Имеется визуальная индикация наполнения бункера.

Регулировка температуры в предплавителе и клеевой ванне происходит с пульта управления.

Технологически идеальное использование свойств клея, подготавливается количество клея, которое необходимо для работы, нет перегрева большого объема клея как в случае использования стандартной нижней клеевой ванны. Удобный и быстрый переход с разных оттенков клея.

Автоматическая подача клея из резервного бункера. Бункер находится в станине станка.

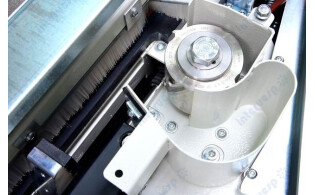

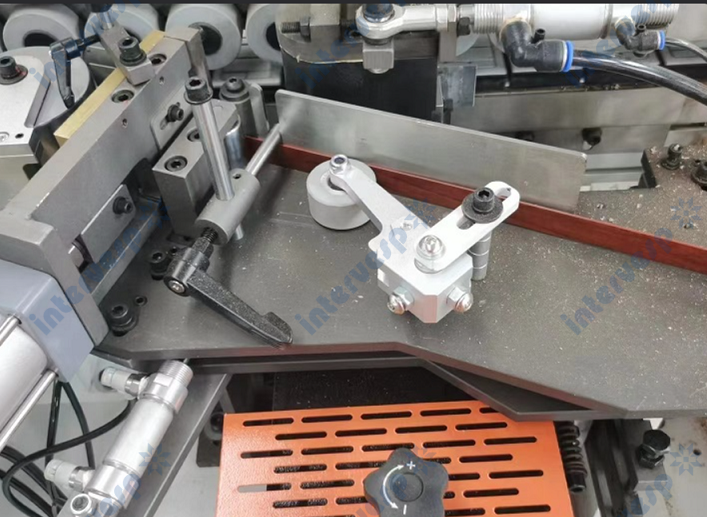

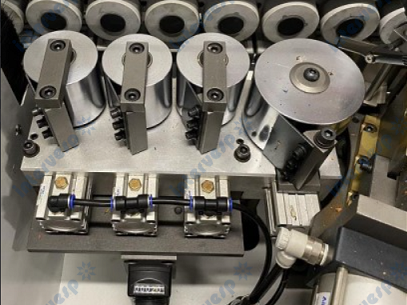

Пресс группа

Состоит из одного подающего ролика большого диаметра Ø 100 мм и трех малого диаметра Ø 65 мм обеспечивая надежный прижим кромочного материала на торец панели.

Регулировка площадки пресс группы на толщину кромочного материала осуществляется с помощью цифрового счетчика.

Каждый ролик оснащен индивидуальным пневмоцилиндром и клапаном регулировки давления.

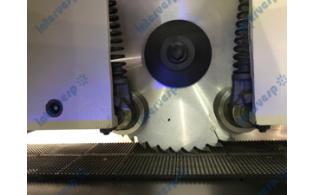

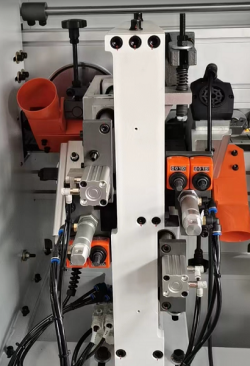

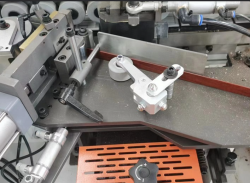

Узел торцовки

Торцевая обрезка с двумя двигателями, движущимися по линейным направляющим под углом:

Два независимых высокочастотных двигателя обрезают

кромку по передней и задней части панели.

Благодаря точному движению по линейной направляющей, обеспечивается плавность резки.

Автоматической системой смазки направляющих, оснащен японским цилиндром SMC и редукционным клапаном.

Расстояние между деталями составляет около 650 мм

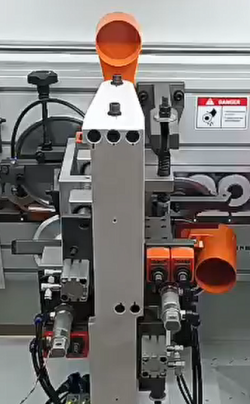

Узел снятия свесов

Автоматическая перенастройка узла с помощью пневматики на 2 вида кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления.

Цифровые счетчики для тонкой ручной регулировки.

Точность позиционирования заготовки за счет копиров большого диаметра - Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

На каждом двигателе установлены фрезы R2

Система аспирации эффективно убирает стружку из зоны обработки.

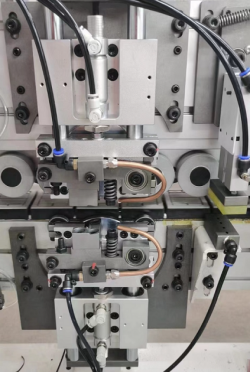

Узел радиусной циклевки

Автоматическая перенастройка узла с помощью пневматики на 2 вида кромки.

Цифровые счетчики для тонкой ручной регулировки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления.

Предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

Ножи радиусом R2, с охлаждением, путем подачи сжатого воздуха непосредственно на сами ножи.

Настройка происходит с помощью цифровых счетчиков.

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости с верху и с низу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

Узел плоской циклевки

Автоматическая перенастройка узла с помощью пневматики.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления.

Экономия времени на перенастройку.

Предназначен для идеальной финишной обработки поверхности заготовки по плоскости для снятия излишков клея.

За счет двух четырехсторонних циклевочных пластин с плоским сечением ножа, расположенных сверху и снизу заготовки, убирает остатки клея и подчищает от микро неровностей.

Точность позиционирования заготовки за счет копиров большого диаметра по плоскости с верху и с низу.

Подача очищающей жидкости

Узел очищающей жидкости, расположен перед узлом полировки и предназначен для устранения следов клея, потёков, пыли, как на стандартных так и деликатных поверхностях.

2 форсунки одновременно наносят жидкость сверху и снизу заготовки.

Регулировка подачи необходимого количества жидкости.

Улучшает качество обработанной детали и обладает антистатическим эффектом.

Система управления

Отдельно вынесен пульт управления с сенсорным дисплеем Touch SCREEN.

Интерфейс работы интуитивно понятен и прост: информация о состоянии машины доступна с первого взгляда.

Максимальное удобство эксплуатации

Отображение процессов и диагностической информации.

Оперативное решение проблем с помощью кода ошибок отображаемых на мониторе пульта управления.

Вывод общей информации использования моточасов станка.

Учет метража кромочного материала.

Технические характеристики

| Скорость подачи, м/мин | 15/20 |

| Мощность двигателя подачи, кВт | 2,2 |

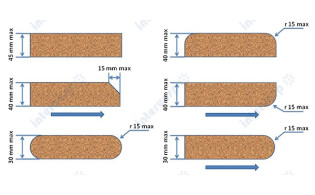

| Толщина кромочного материала, мм | 0,4 - 3 |

| Толщина детали, мм | 10 - 60 |

| Минимальная длина панели, мм | 150 |

| Минимальная ширина панели, мм | 60 |

| Нагрев панели | да |

| Регулировка прижимной балки | Электропривод |

| Система настройки на толщину кромки | пневмоперенастройка Quick Set (узел снятия свесов, радиусная цикля) |

| Мощность двигателя прифуговки, кВт | 2 x 2,2 |

| Параметры фрез, мм | Ø 100 x 30 H40 |

| Обороты двигателя, об/мин | 12 000 |

| Мощность двигателей торцовки, кВт | 2 x 0,37 |

| Пилы торцовки, мм | Ø 100 x 22 |

| Мощность двигателей узла снятия свесов, кВт | 2 x 0,75 |

| Фрезы узла снятия свесов кромки, мм | Ø 69; Z4 |

| Обороты, об/мин | 12 000 |

| Радиус инструмента циклевки, мм | R2 |

| Узел плоской циклевки | да |

| Мощность двигателей полировки, кВт | 2 x 0,37 |

| Требуемое давление сжатого воздуха, Бар | 6 |

| Габариты, мм | 6300х1100х1600 |

| Масса, кг | 2450 |

WhatsApp

WhatsApp  Telegram

Telegram

Италия

Италия