Автоматический кромкооблицовочный станок olimpic k 560 RAS-HP

Скорость подачи , мм: 12-18

- Обгонка угла

- Группа мультирадиусного циклевания

- Ванна SGP

ОСНОВНЫЕ ПРЕИМУЩЕСТВА

ОБЩЕЕ ОПИСАНИЕ

Автоматический односторонний кромкооблицовочный станок для приклеивания кромки при помощи горячего клея-расплава на прямолинейные щитовые детали с четырех сторон, с последующей финишной обработкой.

Цельносварная станина высокой прочности из стальных профилей и листов обеспечивает отсутствие вибрации. Отверстия со скатом стружки, которая не была отведена аспирацией, к полу.

Верхняя прижимная балка сделана из сварных изогнутых профилей и поддерживается стальными колоннами. Конструкция, с расположенными на ней рабочими группами, обеспечивает отсутствие вибраций.

Два ряда прижимных обрезиненных роликов (на подшипниках) с высоким коэффициентом сцепления. Ролики закрыты кожухом.

Ручная настройка прижимной балки со стороны входа в станок с механическим цифровым индикатором (счетчиком)

Верхние обрабатывающие узлы механически крепятся к прижимной балке, что обеспечивает их автоматическое позиционирование в зависимости от толщины детали посредством регулировки прижимной балки. Нижние узлы крепятся к горизонтальной балке и обеспечивают высокую точность позиционирования относительно обрабатываемой детали. Все высокочастотные электродвигатели снабжены статическим инвертором.

Станок закрыт кожухом по всей длине и имеет окна из поликарбоната для визуального отслеживания процесса обработки.

2 дверцы для доступа к рабочим узлам: первая дверца с электромеханической блокировкой для клеевой группы, вторая дверца с электромеханической блокировкой остальных рабочих групп.

Патрубки аспирации для обрабатывающих групп расположены сверху станка.

Подвижный пульт управления со стороны входа в станок для удобства оператора.

Электрошкаф расположен внутри станины и имеет дверцу для легкого доступа при осуществлении сервисных работ. Электрошкаф соответствует современным нормам безопасности.

Подающий транспортер

С пластинами, покрытыми резиной с высоким коэффициентом трения, закрепленными на 1-1/4-дюймовой промышленной цепи.

Перемещение пластин транспортера происходит по двум шлифованным закаленным стальным направляющим, одной - круглого сечения, другой - плоской, что обеспечивает прямолинейность перемещения и устойчивость к боковым нагрузкам. Ручной процесс смазки.

Суппорт с поддерживающими роликами расположен параллельно подающей ленте. Суппорт имеет длину на весь станок и может выдвигаться благодаря телескопической системе раскрытия. Поддерживающие пластиковые ролики имеют стальные шарниры.

Электронное устройство контроля "Touch 7"

Основные характеристики:

- цветной сенсорный экран 7” – формата 16:9;

- графическое изображение всех групп обрабатывающих узлов и их состояние (вкл./выкл.);

- графическое моделирование обработки, проводимой на каждой стороне детали;

- 60 настраиваемых программ работы;

- управление обрабатывающими узлами и автоматический запуск двигателей;

- полное управление станком благодаря функции ПЛК и энкодеру, расположенному на шестерне подающей ленты;

- отображение и настройка температуры клеевой ванны;

- выбор первой или второй подачи без изменения программы;

- простая диагностика с поиском быстрых решений для любых сбоев;

- частичные и абсолютные статистические показатели: количество деталей, обрабатываемая кромка, время включения станка, движение ленты;

- рабочая температура: от 0° до +45°C;

- возможность выбора единицы измерения в мм или дюймах.

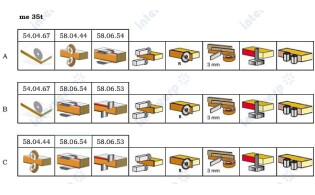

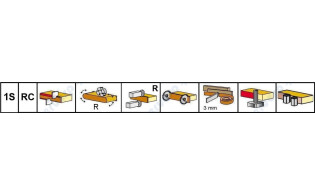

olimpic k 560 компоновка"T-ER2" (40)

ПРИМЕЧАНИЕ

В станке предусмотрено свободное место для установки следующих опциональных узлов:

(½) = Клеевые цикли

НОРМЫ БЕЗОПАСНОСТИ

Станок выполнен в соответствии с нормами безопасности стран, в которые он поставляется.

Внимание! Для некоторых стран необходимо выбрать соответствующую опцию, предусмотренную в прайс-листе.

Напряжение 400 В

Частота 50 Гц

Узел прифуговки "RT-V"

Предназначен для выравнивания облицовываемой кромки щитовой детали в целях формирования ровной поверхности для наклеивания кромочного материала и получения идеальной линии стыка кромки с пластью.

- два высокочастотных электрошпинделя, снабженные системой автоматического подвода/отвода от заготовки в требуемые моменты времени для предотвращения сколов;

- стружкоприемники;

- обдув с подачей воздуха в заданные моменты времени для чистки обработанной поверхности;

- ручная настройка величины съема путем изменения положения входной направляющей линейки (механизм с ручкой и индикатором положения). Направляющей линейки оснащена приводом для автоматической перенастройки между двумя рабочими положениями (для работы с включенным или отключенным узлом прифуговки);

- регулировка фрез по высоте для возможности изменения их рабочего участка;

- в комплекте алмазные фрезы (H=49 мм – D=100 мм – Z=2+2) (максимальная толщина детали 45 мм).

Клеевой узел "VC-S4.1"

Автоматическое приклеивание при помощи клея-расплава кромки в рулонах и полосовой кромки на щитовые детали.

Клеевая ванна

- независимый привод для непрерывной циркуляции и возврата клея;

- антиадгезионное покрытие, облегчающее процедуру замены клея;

- клеенаносящий валец с особым рифлением для повышения равномерности и оптимизации нанесения;

- Система “Fastlock” для быстрого отсоединения клеевой ванны

- цифровое регулирование температуры клея;

- функция автоматического снижения температуры в случае паузы в работе станка для продления срока годности клея;

- двойная система терморегулирования для удобства использования двух типов клея с различающимися температурами плавления

- регулировка расхода клея.

Подвод кромки

- привод подающего вальца и первого прикатывающего вальца от единого двигателя;

- подающий валец для автоматического подвода кромки в момент поступления заготовки;

- гильотина для автоматической отрезки рулонной кромки;

- диск — держатель рулона;

- устройство автоматической подачи полосового кромочного материала;

- 2 сменных подающих ролика: игольчатый для подачи кромки из массива и для тонких и пластиковых кромок.

Блок прикатывающих вальцов

- первый валец большого диаметра с приводом и фрикционным торможением;

- 3 прикатывающих ролика, первые два из которых противоположно конусные для обеспечения оптимального давления на края;

- пневматическая регулировка прижимного усилия вальцов;

- настройка положения вальцов на толщину наклеиваемой кромки посредством рукоятки с цифровым индикатором.

Торцовочный узел "K/SEL"

Служит для обрезки свесов кромки на переднем и заднем торцах детали (в том числе для плит софтформинга/ постформинга).

- два высокочастотных электрошпинделя;

- автоматическая регулировка угла поворота пил 0-15°;

- безлюфтовое движение электрошпинделей по призматическим направляющим на линейных подшипниках с циркуляцией шариков;

- копиры для точной установки пил относительно детали;

- стружкоприемники;

- пилы в комплекте.

Фрезерный узел для снятия свесов “R-K”

Служит для снятия свесов кромочного материала вдоль верхней и нижней пласти детали.

- два высокочастотных электрошпинделя;

- 3 автоматических позиции для обработки трех типов кромок: тонкая кромка, радиусная кромка и массив древесины;

- копиры для точной установки фрез относительно детали: дисковые вертикальные и скользящие фронтальные;

- стружкоприемники;

- ручки и цифровые индикаторы для выполнения регулировки;

- ручной отвод узла в нерабочее положение;

- в комплекте комбинированные инструменты.

Узел обкатки углов “ROUND X”

Служит для обкатки прямых и профильных углов и снятия свесов кромочного материала вдоль верхней/нижней пласти детали.

- два высокочастотных электрошпинделя;

- безлюфтовое движение электрошпинделей по призматическим направляющим на линейных подшипниках с циркуляцией шариков;

- вертикальные и фронтальные копиры для точной установки фрез относительно детали;

- автоматическая перенастройка между двумя рабочими положениями;

- автоматический отвод узла в нерабочее положение;

- независимый выбор типа обработки: снятие свесов или обкатка углов;

- стружкоприемники;

- радиусные фрезы (R=2) с напайными ножами в комплекте.

Циклевочный узел "RAS/K"

Удаляет с пластиковых кромок риски, оставляемые фрезами в процессе снятия свесов.

- дисковые копиры для точной регулировки точки работы инструментов на детали;

- автоматический отвод узла в нерабочее положение;

- ручки и цифровые индикаторы для выполнения регулировки;

- стружкоприемники и фильтр для сбора отходов;

- в комплекте с ножами.

Пакет электрической подготовки K 560

Возможность последующей установки на станок дополнительных узлов, представленных в прайс-листе.

- устройство антиадгезионной обработки AAR;

- узел клеевой цикли RC-N;

- полировальный узел SP-V;

- устройство распыления технологической жидкости для деликатных типов кромок;

- устройство распыления технологической жидкости для финишной обработки кромки.

Разделитель заготовок на входной направляющей линейке

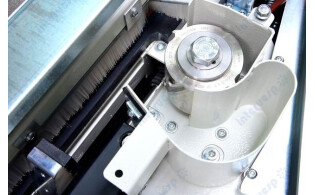

Альтернативная клеевая ванна "SGP" с ручной регулировкой расхода

Позволяет выполнять быстрый переход между типами/цветами применяемого клея. Клеевая ванна поставляется вместо ванны базовой комплектации с ручной загрузкой клея или клеевой ванны с устройством предварительного плавления.

Характеристики:

- специальная компактная конструкция, сокращающая количество расплавленного клея, ожидающего нанесение, что позволяет максимально сохранить его качество;

- антиадгезионное покрытие для нанесения клеев EVA или PU;

- клеенаносящий валец с оптимизированной насечкой и антиадгезионным плазменным покрытием;

- ручной цикл опорожнения с выгрузкой остатков клея в съемный контейнер;

- автоматическая блокировка для предотвращения вытекания клея на неподвижном станке (патент SCM GROUP);

- ручная регулировка расхода с градуированным индикатором;

- реверсивное вращение клеевого ролика;

- устройство быстрого отсоединения для удобного снятия и замены клеевой ванны;

- быстрый и удобный доступ для чистки внутренних поверхностей ванны с возможностью снятия всех деталей;

- короткое время нагрева клея во время запуска станка благодаря небольшим размерам устройства;

- двойная система терморегулирования для удобства использования двух типов клея с различающимися температурами плавления.

Технические данные:

- время нагрева от комнатной температуры: <10 мин;

- время нагрева при использовании предплавителя: < 5 мин;

- вместимость: 0,5 кг при использовании устройства предварительного плавления или 1,5 кг при ручной загрузке;

- установленная мощность: 2,23 кВт.

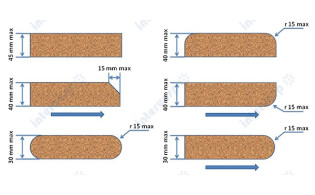

Группа циклевания "RAS-HP Multiedge 2R

Устанавливается взамен циклевальной группы RAS/K,

Удаляет с пластиковых кромок риски, оставляемые фрезами в процессе снятия свесов.

- дисковые копиры большого диаметра для точной регулировки точки работы инструментов на детали;

- аспирационные патрубки и контейнер с фильтром для длинной стружки;

- автоматический отвод узла;

- в комплекте цикли под 2 различных радиуса (указать радиусы).

Автоматическая регулировка узла для:

- обработки двух различных радиусов (например, 1 мм и 2 мм);

- независимой подстройки для каждого из двух радиусов (например, при переходе между деталями с различными типами пласти) от электронного управляющего устройства по четырем контролируемым осям;

- обработки верхнего и нижнего свеса независимым образом.

Технические данные:

- Минимальная толщина панели: 10 мм;

- Вертикальные/фронтальные копиры: диск/диск;

- Радиус инструмента: 2 мм.

Внимание:

- При выборе данной группы 2 рабочих положения устройства ROUND X настраиваются на обработку 2-х радиусов.

- Оптимальное качество обработки гарантировано только на самом большом радиусе.

- При заказе укажите радиусы инструмента для узла снятия свесов и радиусной цикли.

Клеевая цикля

Позволяет устранять излишки клея из шва между панелью и кромкой, возможен также съём незначительного излишка кромки (0,1 мм для кромки толщиной 1 мм). Возможно применение для обработки панелей, после производственного цикла “нестинг”.

Оснащение:

- вертикальный копир с 3 опорными точками качения;

- сменные одноразовые ножи;

- устройства продувки для очистки ножей;

- исключение группы из работы при помощи пневмоцилиндра;

- вытяжные кожухи.

Технические характеристики

| Скорость подачи, мин | 12-18 |

| Толщина деталей (заготовок), мм | 8-60 |

| Толщина полосовой кромки, мм | 0,4-6 |

| Толщина кромки в рулонах, мм | 0,4-3 |

| Макс. сечение кромки в рулонах, мм | 135 |

| Диаметр дискового держателя кромки, мм | 780 |

| Расстояние между двумя последовательными деталям, мми | 600 |

| Минимальная длина детали (100 мм мин. шир.), мм | 140 |

| Мин. длина детали для кромки в рулонах, мм | 180 |

| Мин. длина детали для полосовой кромки, мм | 220 |

| Мин. ширина детали (при мин длине 210 мм) * (60 мм с модификацией настройки узла), мм | 95(60*) |

| Выдвижение роликового суппорта (опоры), мм | 560 |

| Узел прифуговки "RT-V" | |

| Максимальное сечение съема, мм | 55 |

| Максимальная глубина съема, мм | 3 |

| Толщина детали с инструментами H=64 мм, мм | 8-45 (**60) |

| Мощность двигателей, кВт | 1,5 |

| Диаметр фрез, мм | 100 |

| Высота фрез, мм | 49 |

| Скорость вращения фрез, об/мин | 9000 |

| ** для фрез с H=64 мм | |

| Клеевая ванна | |

| Мощность нагревательных элементов, кВт | 3 |

| Время нагрева, мин | 12 |

| Емкость ванны, кг | 1,5 |

| Торцовочный узел "K/SEL" | |

| Мощность двигателей, кВт | 0,35 |

| Скорость вращения пил, об/мин | 12000 |

| Фрезерный узел для снятия свесов “R-K” | |

| Мощность двигателей, кВт | 0,55 |

| Скорость вращения фрез, об/мин | 12000 |

| Минимальная толщина деталей с радиусом, мм | 12 |

| Ширина свесов, мм | 2+2 |

| Вертикальные/фронтальные копиры | Диск/скольжение |

| Радиус инструмента, мм | 2 |

| Узел обкатки углов “ROUND X" | |

| Мощность двигателей, кВт | 0,35 |

| Скорость вращения фрез, об/мин | 12000 |

| Толщина детали, мм | 0,4-3 |

| - прямой угол | 10-50 |

| - профильный угол (зависит от типа профиля) | 10-30/40 |

| Минимальная длина детали, мм | 140 |

| Минимальная ширина детали, мм | 100 |

| Максимальная рабочая скорость при обкатке углов, м/мин | 12 |

| Максимальная рабочая скорость при снятии свесов, м/мин | 18 |

| Дистанция между деталями, мм | 600 |

| Вертикальные/фронтальные копиры | дисковый /скользящий |

| Радиус инструмента, мм | 2 |

| Циклевочный узел"RAS/K" | |

| Минимальная толщина панели, мм | 12 |

| Вертикальные/фронтальные копиры | диск/диск |

| Радиус инструмента, мм | 2 |

| Выдвижение роликового суппорта (опоры), мм | 560 |

| Рабочая высота, мм | 900 |

Италия

Италия  WhatsApp

WhatsApp  Telegram

Telegram