Современное оборудование для вашего производства

Деревообрабатывающее оборудование

Оборудование для производства мебели

Металлообрабатывающее оборудование

Деревообрабатывающий инструмент

Металлообрабатывающий инструмент

Гибочный инструмент (матрицы, пуансоны)

Запасные части для оборудования

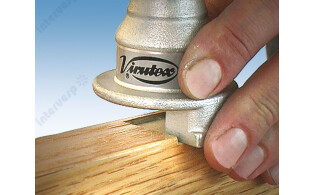

Ручной инструмент VIRUTEX

Стеклообрабатывающее оборудование

Б/У оборудование и инструмент

Наши услуги

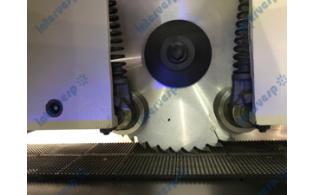

Оказываем услугу по проточке поверхности пильных колес (шкивов) ленточной пилорамы для широких ленточных пил (от 80мм и выше). После 5000-8000 часов работы ленточнопильного станка, происходит износ шкивов передней кромки. Соответственно, увеличивается выпуклость профиля шкива. Из этого следует, что середина пилы натягивается на шкив, а кромки пилы не натянуты. В итоге, при пилении волна, пила неустойчиво пилит, теряется производительность, падает объем напиленной продукции, качество, полезный выход.

ПРИЧИНЫ ПОЛОМОК

При пропиливании ленточной пилой бревна, пропил должен быть ровным. Если идёт волна и трещины на пиле, то есть несколько факторов:

- недовальцованная пила

- пила затупилась

- неправильная заточка по боковой грани

- износ профиля шкива

Причины появления вибрации:

- эксцентриситет пильных шкивов

- люфт или износ в подшипниковых узлах ленточной пилорамы

- не затянутые болты

- неправильно установленные стойки

- износ поверхности пильных шкивов и приводных ремней ленточной пилорамы

По мере износа поверхности пильных шкивов, необходимо их периодически протачивать. Пильные шкивы при изготовлении должны проходить статическую и динамическую балансировку. Шкивы должны быть выставлены в одной вертикальной плоскости и на одной горизонтали.

Причины появления трещин на ленточной пиле:

- неправильная заточка пазухи

- неправильная вальцовка

- выработка профиля шкива

- износ подшипников

- биение шкива

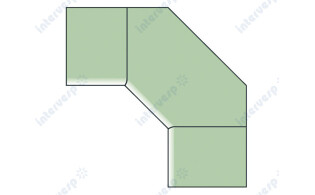

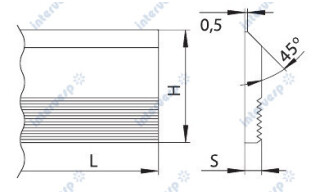

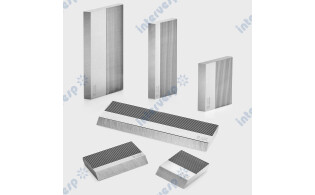

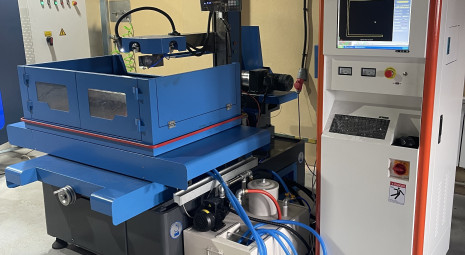

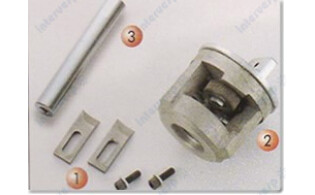

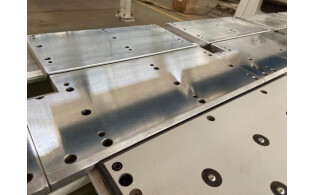

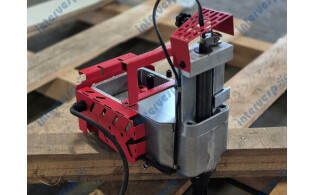

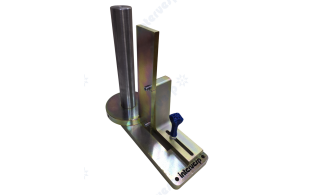

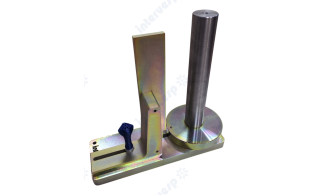

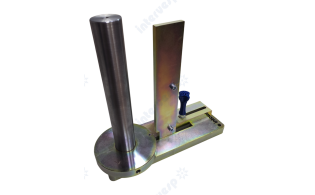

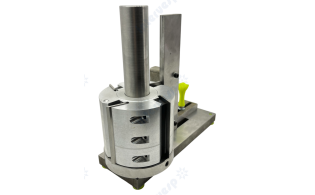

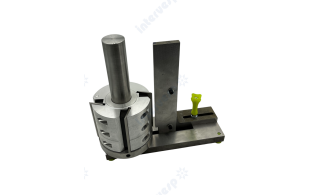

Шлифовка пробивных матриц и пуансонов - это процесс обработки металлических деталей, используемых в производстве изделий из листового металла. Пробивная матрица представляет собой металлический штамп, используемый для вырезки формы из листового металла. Пуансон - это специальный инструмент, предназначенный для пробивания отверстий в листовом металле.

Шлифовка пробивных матриц и пуансонов является важной частью производственного процесса по производству изделий из листового металла. Она позволяет улучшить точность и четкость вырезаемых форм и отверстий, а также увеличить срок службы пробивных матриц и пуансонов. Шлифовка может проводиться как вручную с использованием абразивных материалов, так и с помощью специальных станков для автоматической обработки.

Резка матриц и пуансонов - это процесс обработки металлических деталей, используемых в производстве изделий из листового металла. При этом происходит разделение материала на части по заранее заданным формам и размерам с помощью режущего инструмента.

Для резки матриц и пуансонов применяются различные техники и инструменты, в зависимости от требований к производительности, точности резки, материалу пробивной матрицы и пуансона и других факторов. Одним из вариантов является ручная резка, которая выполняется с помощью специального режущего инструмента - ножниц, гильотины и т.д. Однако это метод требует большой физической нагрузки и не всегда обеспечивает высокую точность.

Более продвинутым вариантом резки является CNC-резка (Computer-numeric Control Cutting), которая выполняется автоматически с помощью станков с ЧПУ (числовым программным управлением). Она позволяет обеспечивать высокую точность и производительность, благодаря использованию специальных инструментов и точных программных настроек.

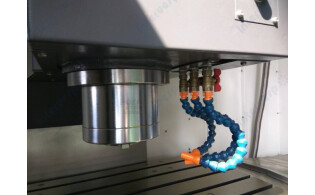

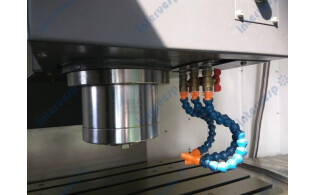

Расточка посадочных отверстий фрез – это процесс обработки, проводимый с целью создания точных и ровных посадочных отверстий для фрез.

Для расточки посадочных отверстий используется специальная операция - фрезерование. Она выполняется на фрезерных станках, оснащенных фрезами различных размеров и форм для получения необходимой геометрии отверстия. Режущий инструмент вращается с высокими скоростями, а деталь с крепится к столу станка и перемещается по программе заданным способом.

Перед началом процесса расточки необходимо точно запрограммировать станок на создание нужной геометрии отверстия. Для этого используются специальные программы, которые позволяют задать форму, размеры и точность отверстия.

Кроме того, перед процессом расточки необходимо убедиться в правильности зажима детали на столе станка, а также провести необходимые измерения с помощью измерительных инструментов (например, микрометра), чтобы достичь максимальной точности и качества обработки.

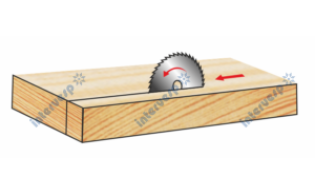

Расточка посадочных отверстий дисковых пил - это процесс обработки, используемый в производстве и обслуживании дисковых пил. Он выполняется для создания точных и ровных посадочных отверстий в дисковых пилах.

Для расточки посадочных отверстий дисковых пил используются специальные станки с ЧПУ и фрезы различных размеров и форм. Фрезерование выполняется с высокой точностью и производительностью, благодаря использованию специальных режущих инструментов и точных программных настроек.

Перед началом процесса расточки необходимо точно запрограммировать станок на создание нужной геометрии отверстия, обеспечить точный зажим диска на станке и проверить его на отсутствие изгибов и деформаций. Для достижения максимальной точности и качества обработки могут быть использованы дополнительные методы контроля, такие как измерение размеров и формы отверстия с помощью измерительных инструментов.

Важно отметить, что расточка посадочных отверстий дисковых пил является сложным и ответственным процессом, который требует высокой квалификации и опыта работы на станках с ЧПУ.

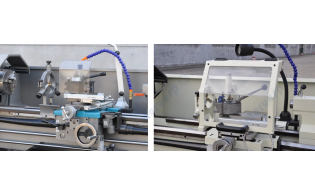

Проточка шкивов ленточных пилорам — это процесс, который используется для восстановления диаметра шкива и восстановления его геометрической формы. Шкивы на ленточных пилорамах имеют важное значение для правильного функционирования пилорамы, так как они обеспечивают правильное направление движения пильной ленты. Если шкивы не настроены должным образом, это может привести к повреждению ленточной пилы, снижению качества реза и уменьшению производительности пилорамы.

Процесс проточки шкивов включает в себя шлифовку специальном станке с ЧПУ. Шлифовальный круг, согласно программе станка, проходит по поверхности шкива, удаляя при этом неровности и восстанавливая геометрическую форму.

Проточка шкивов должна проводиться регулярно, по мере необходимости, чтобы обеспечить правильную работу пилорамы и предотвратить возможные проблемы, связанные с повреждением ленты.

В заключение, проточка шкивов ленточных пилорам – это важный процесс, который помогает обеспечить правильную работу пилорамы и предотвратить возможные проблемы, связанные с повреждением ленточной пилы. Если вы не уверены, как правильно провести процесс проточки шкива, лучше обратиться к специалистам ООО «Интервесп», которые помогут вам выполнить эту задачу правильно и безопасно.

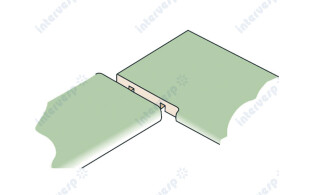

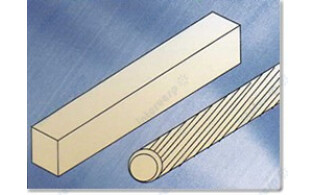

Профилирование ножевых заготовок (бланкет) – это процесс создания формы и контура лезвия, который определяет его функциональные свойства и эстетический вид. Этот процесс важен для изготовления качественных ножей, поскольку он влияет на их конечное качество и функциональность.

Профилирование бланкет может быть выполнено различными способами, в зависимости от используемых инструментов и технологий. В основе процесса лежит удаление избыточного материала с поверхности заготовки, чтобы создать определенный контур лезвия.

Один из наиболее распространенных способов профилирования – это ручная работа с помощью шлифовальных инструментов, таких как шлифовальные камни, наждачные бумаги и полировочные составы. Этот метод требует опыта и навыков, а также может занимать много времени и усилий.

Современные технологии позволяют автоматизировать процесс профилирования с использованием компьютерного управления и механических инструментов. Это позволяет повысить точность и скорость процесса, а также повысить качество конечного изделия.

Одним из факторов, влияющих на качество профилирования ножевых заготовок, является выбор материала. Различные материалы имеют разные свойства, которые могут влиять на процесс профилирования и конечное качество изделия. Например, некоторые материалы могут быть более твердыми и сложными для обработки, а другие могут иметь более высокую степень коррозии.

ООО «Интервесп» использует только качественные бланкеты европейского производителя ILMA (Италия). Профилируем ножевые заготовки (бланкеты) на электроэрозионном станке с ЧПУ, который гарантирует высокую точность, качество.

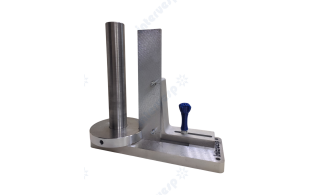

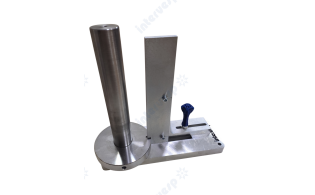

Процесс изготовления переходных втулок и межпильных колец может варьироваться в зависимости от типа материала, который используется для их изготовления. Для изготовления переходных втулок и колец используются множество различных материалов, включая сталь, нержавеющую сталь, алюминий, латунь, медь и даже пластик.

Ниже представлены общие шаги процесса изготовления переходных втулок и колец:

Измерьте диаметры элементов, которые нужно соединить. Это позволит определить размеры переходной втулки.

Выберите подходящий материал для изготовления. Это может варьироваться в зависимости от требований к прочности, коррозионной стойкости и других факторов.

Разработайте чертеж переходной втулки или дистанционного кольца с учетом размеров элементов, которые нужно соединить.

Выберите метод изготовления. Это может быть обработка на токарном станке, фрезерование или 3D-печать.

Обработайте материал в соответствии с разработанным чертежом. Если используется токарный станок, установите соответствующие насадки и инструменты для обработки материала.

Проверьте качество изготовленной втулки, убедившись, что она соответствует размерам, требованиям к прочности и другим параметрам.

При изготовлении переходных втулок и межпильных колец следует учитывать, что процесс является сложным и может требовать опыта и профессиональных навыков. Если у вас нет необходимого опыта и оборудования, лучше обратиться в ООО «Интервесп».

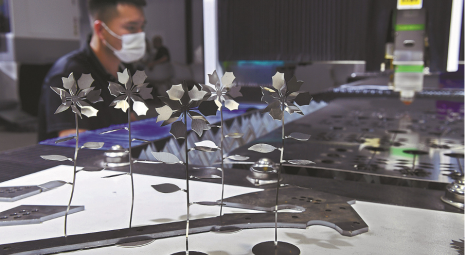

Изготовление нестандартных деталей и узлов – это важный этап в производстве многих промышленных изделий. Нестандартные детали и узлы часто нужны, когда стандартные решения не подходят или не эффективны для решения конкретных задач. В этой статье мы расскажем, как происходит изготовление нестандартных деталей и узлов, какие материалы используются и какие проблемы могут возникнуть.

Изготовление нестандартных деталей и узлов – это процесс, который требует высокой квалификации и опыта от инженеров и технологов. Они должны знать особенности материалов, методы обработки и способы соединения деталей. Для этого часто используются различные технологии и оборудование, которые позволяют создавать детали и узлы разной сложности.

Одним из самых распространенных методов изготовления нестандартных деталей является токарная обработка. Она позволяет создавать детали с различными формами и размерами, используя различные типы материалов. В зависимости от конкретной задачи, инженеры выбирают соответствующую технологию и материалы для изготовления деталей.

Другой метод, который часто используется для изготовления нестандартных деталей и узлов, это лазерная резка. Она позволяет создавать детали с высокой точностью и скоростью, используя различные типы материалов, такие как металлы, пластмассы и т.д. Также используются методы электроэрозионной обработки, гибкие формовочные технологии, 3D-печать и многие другие.

Однако, процесс изготовления нестандартных деталей и узлов может столкнуться с различными проблемами, такими как несовместимость материалов, сложность соединения деталей и т.д. Для решения этих проблем необходимо применять современные методы и технологии, а также иметь достаточный опыт и квалификацию.

Если у вас нет необходимого опыта и оборудования, лучше обратиться в ООО «Интервесп».

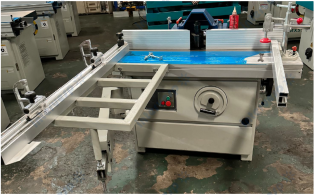

Оборудование на складе

Максимальная рабочая высота, мм: 120

Посадочный диаметр шпинделя, мм: 32

Мощность двигателя, кВт: 5,5

Наличие каретки: нет

Вес станка, кг: 350

- увеличенный чугунный рабочий стол 1130 х 670 мм

- мощность двигателя 5,5 кВт

- защитный кожух в комплекте поставки

- алюминиевые направляющие линейки

- реверс вращения

Максимальная рабочая высота, мм: 100

Посадочный диаметр шпинделя, мм: 32

Мощность двигателя, кВт: 5,5

Наличие каретки: да

Вес станка, кг: 420

- мощность двигателя 5,5кВт

- защитный кожух в комплекте поставки

- алюминиевые направляющие линейки

Макс. толщина пропила, мм: 85

Макс. ширина заготовки, мм: 460

Скорость подачи заготовки, м/мин: 8-24

Частота вращения, об/мин: 4000

Мощность привода пильного вала, кВт: 7,5

- Гусеничная подача заготовки

Макс. длина прессуемой заготовки, мм: 3100

Макс. ширина прессуемой заготовки, мм: 150

Высота прессуемой заготовки, мм: 10...80

Диаметры производимых шкантов, мм: 6-18

Минимальная длина заготовки, мм: 200

Мощность двигателя, кВт: 7,5

Диаметр пильного диска, мм: 610

- Привод подъема пильного диска при помощи пневматики

Мощность двигателя, кВт: 5,5

Диаметр пильного диска, мм: 450

- Привод подъема пильного диска при помощи пневматики

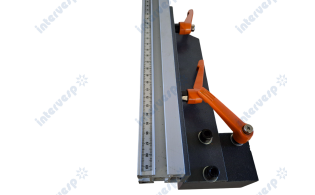

Максимальная длина заточки, мм: 700

Максимальная ширина ножа, мм: 150

Максимальная толщина ножа, мм: 22

Возможный угол заточки, градусов: 0-90

- возможность заточки сразу несколько ножей

- литая станина

- подача охлаждающей жидкости в зону заточки

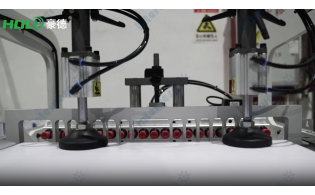

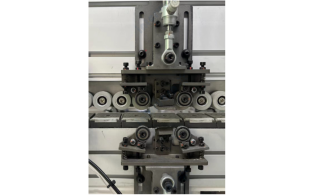

Количество шпинделей, шт: 21

Межосевое расстояние между шпинделями, мм: 32

- эргономичный и простой в исполнении

- в два раза быстрее, чем ручной сверлильный станок

Количество шпинделей, шт: 21

Межосевое расстояние между шпинделями, мм: 32

- малая занимаемая площадь 1,0 кв.м.

- в два раза быстрее, чем ручной сверлильный станок

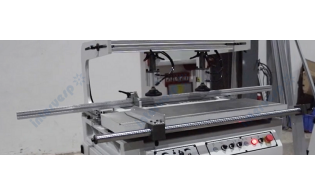

Длина каретка, мм: 1600

Основная пила, мм: 300

Высота пропила, мм: 80

Мощность двигателя основной пилы, кВт: 4.0

- механические настройки: всегда точное и простое применение

- ручная регулировка подрезной и основной пилы: простота и эффективность

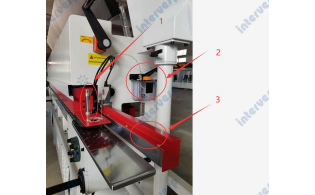

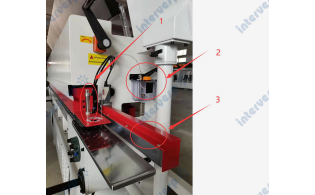

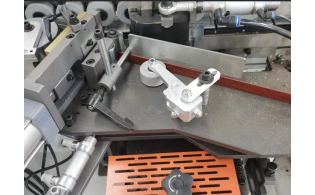

Скорость подачи, м/мин: 8/12/16

Толщина детали, мм: 10-45

Тип клея: EVA

Габариты станка, мм: 3950x780x1420

- прифуговочный узел

- клеевой узел

- торцовочный узел

- узел снятие свесов

- узел обгонки угла (одномоторный)

- узел циклевки

- узел полировки

Скорость подачи, м/мин: 8/12/16

Толщина детали, мм: 10-45

Тип клея: EVA

Габариты станка, мм: 3950x780x1420

- прифуговочный узел

- клеевой узел

- торцовочный узел

- узел снятие свесов

- узел обгонки угла (одномоторный)

- узел циклевки

- узел полировки

Вылет пилы, мм: 100

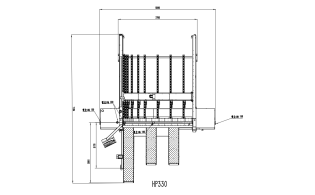

Вариант исполнения, мм: 3300х3300

Скорость пильной каретки, м/мин: 80

Мощность двигателя, кВт (л.с.): 15

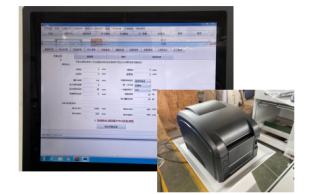

- функциональность: система управления ПК, сервопривода, точная резка листовых материа-лов, боковое выравнивание, интеллектуальный подъем прижимной балки, интеллектуальный подъем и позиционирование основной пилы.

- интегрированный промышленный компьютер с сенсорным экраном для легкой и удобной эксплуатации.

- система управления ПК обеспечивает простую, безопасную и надежную эксплуатацию с полными инструкциями по эксплуатации и руководством по устранению неисправностей.

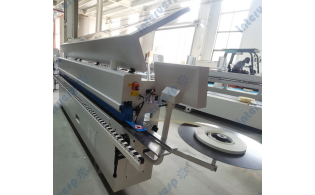

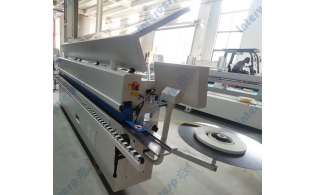

Скорость подачи, м/мин: 14/20/23

Толщина детали, мм: 10-60

Тип клея: EVA

Габариты станка, мм: 6800x900x1700

- верхняя клеевая ванна с предплавителем

- узел 2-х моторной обкатки углов (Round)

- узел снятия свесов с автоматической перенастройкой узла с помощью пневматики на 2 вида кромки

- узел радиусной циклевки с автоматической перенастройкой узла с помощью пневматики на 2 вида кромки

- узел плоской циклевки с автоматической перенастройкой узла с помощью пневматики

- цельносварная станина высокой прочности из стальных профилей и листов, обеспечивает жесткость и стабильность конструкции.

- станок имеет удобную сенсорную панель управления

Скорость подачи, м/мин: 9

Толщина детали, мм: 8-45

Тип клея: EVA

Габариты станка, мм: 2580x585x1410

- компактные размеры станка; наличие всех базовых узлов для получения оптимального качества приклеивания кромки

- наличие всех базовых узлов для получения оптимального качества приклеивания кромки

- цепной конвейер подачи с скоростью 9 м/мин

- панель управления с сенсорным дисплеем

- простая и надежная конструкция всех узлов

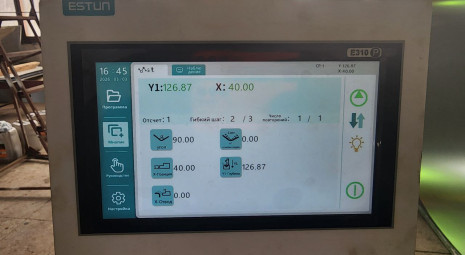

Усилие 135 тонн:

Длина гиба 3200мм:

ЧПУ 2D-графика, 3D-моделирование и симуляция;:

4+1 оси управления ЧПУ (больше осей опционально):

135 тонн:

3200:

ЧПУ Delem 53t с 2D графикой:

4+1 оси управления ЧПУ:

- Траверса и гидравлические цилиндры пресса изготовлены из нормализованной стали, а их рабочие поверхности подвергнуты высокоточной механической обработке; •Перемещение траверсы обеспечено по направляющим с антифрикционным покрытием рабочих поверхностей

- Фрезеровка станины на обрабатывающем центре с ЧПУ за один установ, что обеспечивает параллельность и вертикальность каждой монтажной поверхности.

- Высокая точность (±0,01 мм) параллельности хода траверсы (синхронизация работы гидроцилиндров) автоматически контролируется системой ЧПУ по осям Y1, Y2 через пропорциональные гидравлические серво клапана, причем контроль осуществляется непосредственно в процессе гибки

Рабочий стол: 1200х600

Максимальная нагрузка на стол: 800 кг

X/Y/Z перемещение по осям: 1100/600/600 мм

- высокоскоростные линейные направляющие качения

- шпиндель с жестким цельнолитым корпусом

- быстродействующая система автоматической смены инструмента

Рабочий стол: 1000х550

Максимальная нагрузка на стол: 500 кг

X/Y/Z перемещение по осям: 800/550/550 мм

- высокоскоростные линейные направляющие качения

- шпиндель с жестким цельнолитым корпусом

- быстродействующая система автоматической смены инструмента

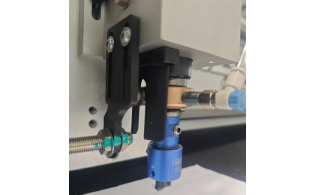

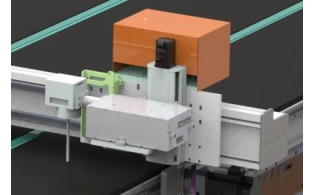

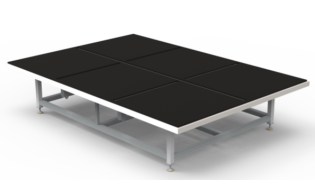

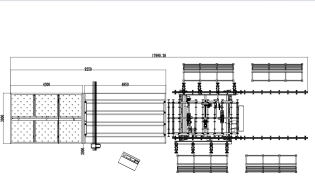

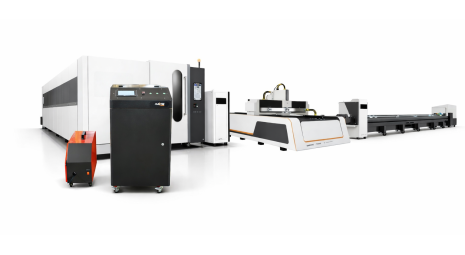

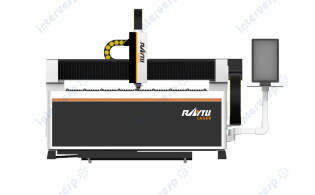

Рабочий стол: 1500х3000мм

Источник лазерной резки: Raycus, MAXphotonics (КНР), IPG (РФ-США)

Мощность источника лазерной резки: 1500, 2000 Вт

Ускорение: 1,1 G

- Надежная современная модель

- Низкая цена

- Высококачественные комплетующие

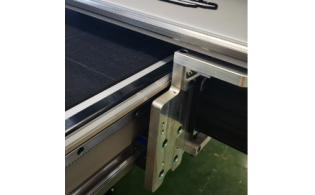

Рабочий стол: 3000х1500 мм

Лазерный источник: IPG (РФ) /RAYCUS/MAXphotonics (КНР)

Мощность лазерного источника: 1000-12000 Вт

Ускорение: 1,4 G

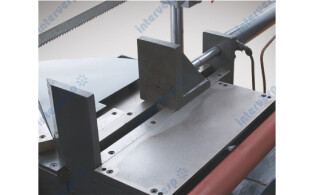

Полуавтоматический горизонтальный ленточнопильный станок с подачей роликового стола:

Диаметр резки 500 мм.:

Тип двойной колонны:

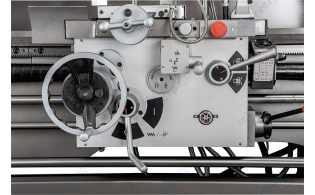

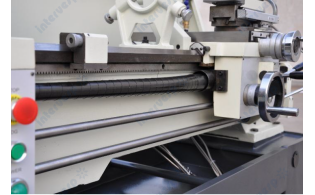

Диаметр обточки над станиной, мм: 400

Диаметр обточки над поперечным суппортом, мм: 250

Диаметр обточки над съемным мостиком (gap), мм: 660

Толщина материала:: 0 - 46 mm

Максимальная нагрузка на одну рукоятку:: 70 Kg

Вес:: 0,5 Kg

Усилие прижима при 6 Атм:: 800 gr/cm2 a 6 bar

Рабочее давление:: 5,5 - 7 bar

Расход воздуха при 5,5 Атм:: 28 l/min

Рабочая поверхность:: 150 x 150 mm

Габаритные размеры:: 160 x 22 x 200 mm

Вес:: 325 gr

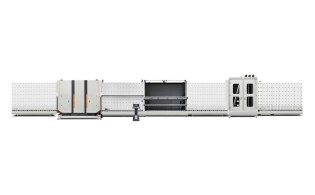

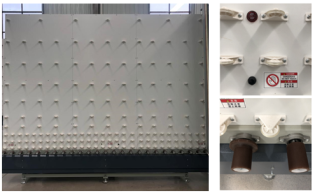

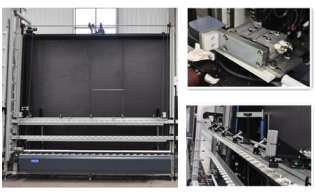

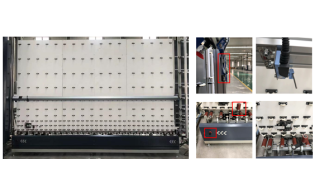

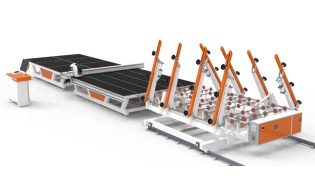

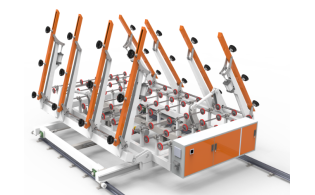

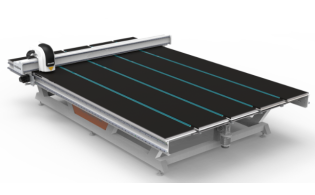

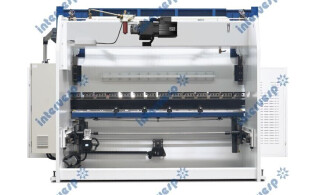

Максимальный размер стекла, мм: 2000х3000

Минимальный размер стекла, мм: 300х400

Толщина стекла, мм: 3-12

Максимальный размер для автоматической загрузки: 3800×2800

Высота стеклянной рамы, мм: 180-240

Толщина верхнего стекла, мм: 3-19

- полностью автоматическая режущая машина

- режущий мост оснащен системой двойного привода с высокой точностью диагональных резов и простой регулировкой

- высокая точность резки и хороший эффект кромкообразования позволяют значительно сэкономить расход шлифовальных кругов в процессе шлифования кромок и снизить производственные затраты

- несколько режимов резки, включая режим конвейерной резки, режим фотоэлектрического позиционирования и режим прямой резки, легко настраиваются с помощью опций.

О компании

Продажа деревообрабатывающих и металлообрабатывающих станков

Работа с только проверенными и надежными поставщиками позволила добиться высочайшего качества предлагаемой нами продукции. Мы поможем сделать оптимальный выбор станков для вашего производства, учитывая специфику технологического процесса и ваши пожелания, а также дадим рекомендации по использованию инструмента. Также большую часть каталога можно найти в нашем шоу-руме в Минске.

Мы сотрудничаем с мировыми брендами, такими как SCM, Mebor, Bomar, Sahinler, RAYTU LASER, GOLDEN LASER, Cansa Makina, BUP Utensili, STARK, GOPOL, FIRST, ILMA, TIGRA и еще несколькими десятками. Посмотреть всех можно тут. Мы предлагаем станки из более 200 различных отраслей. Наибольшим спросом пользуются четырехсторонние станки, ленточные пилорамы, сушильные камеры для древесины, фрезерные станки по дереву, форматно-раскроечные, кромкооблицовочные, ленточнопильные по металлу, токарные станки, трубогибы, листогибы и много другого оборудования. Со всем списком можно ознакомиться в нашем каталоге.

Китай

Китай

Тайвань

Тайвань

Италия

Италия

Беларусь

Беларусь

Испания

Испания